Qu'est-ce qu'un manomètre ?

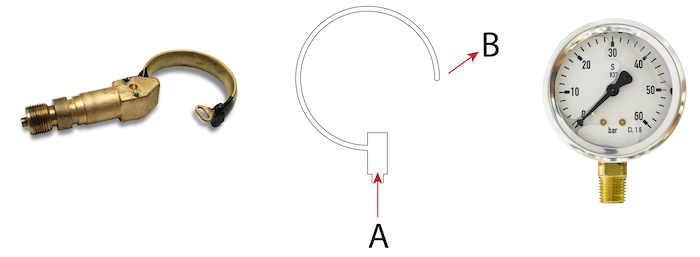

Figure 1 : Manomètre.

Un manomètre mesure la pression d'un gaz ou d'un liquide dans un système. Il surveille la pression du fluide dans diverses applications, telles que les industries automobile, aérospatiale, médicale et manufacturière. Mesurer la pression dans un système est essentiel pour assurer la cohérence d'un produit et constitue une mesure de sécurité pour détecter les fuites ou l'accumulation de pression dans un système. Avant de spécifier un manomètre, il est vital de comprendre les principes de base de la pression. Cet article explique comment fonctionnent les manomètres et comment en choisir un pour une application.

Table des matières

- Qu'est-ce qu'un manomètre ?

- Types de manomètres

- Critères de sélection

- Accessoires

- Sécurité et durée de vie

- FAQ

Consultez notre sélection en ligne de manomètres !

Qu'est-ce qu'un manomètre ?

Un manomètre est un appareil qui mesure la pression (intensité) d'un fluide. Il se compose généralement d'un cadran ou d'un affichage numérique qui indique la pression, ainsi que d'un capteur qui mesure la pression et la convertit en un signal électrique pouvant être lu par l'affichage. La surveillance de la valeur de pression d'un système hydraulique permet de contrôler l'accumulation de pression dans le système. Un système hydraulique est conçu pour fonctionner dans une plage de pression définie, il est donc crucial de s'assurer que le manomètre est calibré pour la plage de fonctionnement. Les manomètres se composent généralement d'un élément sensible à la pression (comme un tube de Bourdon ou un diaphragme) relié à un mécanisme de mesure et d'affichage tel qu'un cadran ou un affichage numérique. L'élément sensible à la pression se déforme sous la pression du gaz ou du liquide, et cette déformation est convertie en une mesure lisible par le mécanisme de mesure.

Pour lire un manomètre, identifiez les unités de mesure et observez la position de l'aiguille sur l'échelle pour déterminer la pression. Pour les manomètres numériques, il suffit de lire le nombre affiché, en s'assurant que les unités sont correctement réglées.

Il existe trois types de pression : statique, dynamique et totale/de stagnation. Le plus souvent, les manomètres mesurent la pression statique, qui est ce dont traite cet article. Lisez notre article sur les différentes formes de pression pour une compréhension plus approfondie de la pression.

Figure 2 : Symbole de manomètre.

Types de manomètres

Les manomètres peuvent être largement classés en deux types principaux : analogiques et numériques. Les manomètres analogiques sont le type traditionnel, utilisant un processus mécanique pour mesurer et afficher la pression. Ils sont connus pour leur durabilité et leur simplicité. D'autre part, les manomètres numériques offrent une approche moderne, avec des composants électroniques pour fournir une lecture numérique précise. Les manomètres numériques sont appréciés pour leur précision, leur facilité de lecture et leurs fonctionnalités avancées telles que l'enregistrement des données. Chaque type a ses applications spécifiques, ses avantages et ses considérations d'utilisation.

Comment fonctionnent les manomètres analogiques ?

De nombreuses techniques ont été développées pour mesurer la pression dans un système, et parmi ces techniques, les manomètres anéroïdes, également connus sous le nom de manomètres analogiques ou mécaniques, sont la technologie la plus largement adoptée.

Les manomètres analogiques mesurent la pression à l'aide d'un élément métallique sensible à la pression. Cet élément prend différentes formes, mais son principe de fonctionnement principal reste le même : il se plie élastiquement sous l'application d'une pression différentielle. La déformation de cet élément peut ensuite être mesurée et convertie en rotation d'un pointeur sur un affichage à échelle analogique.

Manomètre à tube de Bourdon

Un tube de Bourdon est un tube fermé à paroi mince aplati formé en forme de C ou d'hélice, comme illustré sur la Figure 3. Lorsque la pression du fluide est appliquée à l'intérieur du tube, la section ovale devient plus circulaire et redresse le tube. Le tube reprend sa forme lorsque la pression du fluide disparaît. Le changement de forme de ce tube crée un modèle de mouvement à l'extrémité libre du tube, qui est converti en rotation d'un pointeur à l'aide de liaisons et d'engrenages.

Un tube de Bourdon mesure la pression relative (par rapport à la pression atmosphérique). Le tube de Bourdon est le type de manomètre le plus couramment utilisé en raison de son excellente sensibilité, linéarité et précision. Lisez notre article sur les manomètres à tube de Bourdon pour plus de détails sur le principe de fonctionnement de l'appareil et les critères de sélection. Les manomètres à tube de Bourdon sont disponibles dans divers modèles et spécialités pour servir diverses applications. La plage de pression des manomètres à tube de Bourdon varie de 0 - 0,6 bar (0 - 8,7 psi) à 0 - 1600 bar (0 - 23206 psi) avec une classe de précision (discutée plus loin dans cet article) généralement comprise entre 0,1 et 4,0. Ils sont généralement fabriqués en acier inoxydable, laiton ou monel (alliage de nickel). Le manomètre à tube de Bourdon est le plus courant et est utilisé dans de nombreuses applications comme manomètre de moyenne ou haute pression. Les industries chimique, CVC, automobile et aérospatiale utilisent des manomètres à tube de Bourdon pour la mesure de pression.

Figure 3 : Tube de Bourdon (gauche), schéma de fonctionnement du tube de Bourdon montrant la pression appliquée (A) et la force développée (B) (milieu), et le cadran (droite).

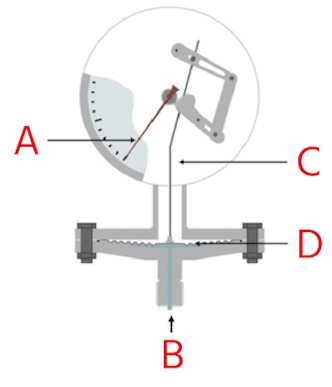

Manomètre à membrane

Un manomètre à membrane utilise la déflexion d'une membrane flexible qui sépare deux environnements, comme illustré sur la Figure 4. Un côté de la membrane peut être exposé à l'atmosphère (la pression relative est mesurée dans ce cas), ou il peut être scellé contre le vide (dans ce cas, la pression absolue peut être mesurée). La membrane est souvent métallique ou céramique, et peut être fixée par blocage entre deux brides ou soudée. Lorsque la pression augmente, elle fléchit la membrane, ce qui peut être converti en une mesure sur cadran grâce à des engrenages et des liaisons. Lisez notre article sur les manomètres à membrane pour plus de détails sur le principe de fonctionnement et les critères de sélection de l'appareil. Les manomètres à membrane conviennent aux gaz corrosifs, aux liquides ou aux milieux très visqueux. Le manomètre est largement utilisé dans les industries chimique/pétrochimique, les centrales électriques, l'exploitation minière, les technologies on et offshore, et environnementales. Le manomètre à membrane mesure des pressions entre 0 - 2,5 mbar (0 - 0,036 psi) et 0 - 25 bar (362,5 psi), avec une classe de précision généralement comprise entre 0,6 et 2,5.

Les manomètres à membrane ont été utilisés avec succès par de nombreuses industries pour des applications de mesure de pression absolue et différentielle. Ils sont utilisés dans des applications où un haut niveau de pureté est souhaité. Ils conviennent également aux industries traitant des fluides corrosifs. Les industries comme l'agroalimentaire, la pharmacie, la pétrochimie et l'exploitation minière utilisent des manomètres à membrane.

Figure 4 : Gauche : Composants du manomètre à membrane : pointeur (A), entrée de pression (B), liaison (C), et membrane (D) Droite : Manomètre à membrane.

Comment fonctionnent les manomètres numériques ?

Les manomètres numériques utilisent des capteurs électroniques pour mesurer la pression. Ces capteurs convertissent la pression en un signal électrique, qui est ensuite traité par les circuits internes du manomètre pour afficher numériquement la lecture de pression. Les manomètres numériques offrent une haute précision et peuvent inclure des fonctionnalités telles que des écrans rétroéclairés, l'enregistrement de la pression maximale et des options de connectivité pour l'enregistrement des données ou l'intégration de systèmes. Pour des informations plus détaillées sur les manomètres numériques, consultez notre article dédié aux manomètres numériques.

Critères de sélection

Les manomètres sont disponibles dans divers modèles, chacun servant des applications et des industries spécifiques. Plusieurs facteurs comme la précision, la taille du cadran, l'environnement, le milieu et la plage de pression de fonctionnement affectent la sélection de ces appareils. De plus, il existe diverses applications pour lesquelles les manomètres sont utilisés, comme les manomètres de filtre de piscine, les manomètres de pression de vide, les manomètres de compresseur, et les manomètres de pression d'eau. Lisez nos conseils de sélection pour les manomètres pour en savoir plus sur tous les facteurs nécessaires pour prendre une décision sur un manomètre.

Unités de pression

Les manomètres sont disponibles avec différentes unités d'affichage. Le tableau 1 décrit les unités couramment utilisées dans les manomètres, ainsi que leur conversion en équivalents en Pascals.

Tableau 1 : Unités courantes utilisées dans les manomètres

| Unités de pression | Pascal (Pa ou N/m2) | |

|---|---|---|

| 1 Bar | = 105 | |

| 1 at (kg/cm2 ou kgf/cm2 ou Atmosphère technique) | = 9,80665 × 104 | |

| 1 atm (Atmosphère standard) | = 1,01325 × 105 | = 760 Torr |

| 1 Torr (mmHg ou Millimètre de mercure) | = 1,333224 × 102 | |

| 1 cmH2O (cmCE ou Centimètre de colonne d'eau) | = 98,0665 | = 10 mmH2O |

| 1 mmH2O (mmCE ou Millimètre de colonne d'eau) | = 9,80665 | |

| 1 lbf/in2 (Psi) | = 6,8948 × 103 | = 16 ozf/in2 |

| 1 oz/in2 (oz/in2) | = 4,30922 × 102 | |

| 1 inHg (pouce de mercure) | = 3,37685 × 103 |

Plages de pression

La norme européenne EN 837 fournit des procédures standardisées, des exigences de conception, des guides de test et d'installation pour les manomètres couramment utilisés. Les normes EN 837-1 et EN 837-3 fournissent des informations sur la conception des cadrans à échelles concentriques. Les manomètres peuvent fonctionner avec une grande variété de plages, allant des manomètres basse pression pour l'eau aux manomètres haute pression hydrauliques qui sont souvent équipés d'amortisseurs. L'unité de pression préférée est le bar, et les tableaux 2 à 6 donnent des détails sur les plages de pression les plus couramment utilisées. Veuillez noter qu'il est nécessaire de limiter la pression de fonctionnement normale du manomètre à 25 - 75% de l'échelle. Si le processus implique des pulsations, la pression maximale de fonctionnement du manomètre ne doit pas dépasser 50% de la plage totale.

Plages de pression en bar

Tableau 2 : Plages de pression (en bar)

| 0 - 0,6 | 0 -1 | 0 -1,6 | 0 - 2,5 | 0 - 4 |

| 0 - 6 | 0-10 | 0 -16 | 0 - 25 | 0 - 40 |

| 0 - 60 | 0 - 100 | 0 -160 | 0 - 250 | 0 - 400 |

| 0 - 600 | 0 -1000 | 0 -1600 |

Plages de pression en mbar

Tableau 3 : Plages de pression (en mbar)

| 0 - 1 | 0 - 1,6 | 0 - 2,5 | 0 - 4 | 0 - 6 |

| 0 - 10 | 0 - 16 | 0 - 25 | 0 - 40 | 0 - 60 |

| 0 - 100 | 0 - 160 | 0 - 250 | 0 - 400 | 0 - 600 |

Plages de vide en bar

Dans les manomètres de vide, l'aiguille tourne dans le sens inverse des aiguilles d'une montre lorsque le vide augmente.

Tableau 4 : Plages de vide (en bar)

| -0,6 - 0 | -1 - 0 |

Plages de vide en mbar

Tableau 5 : Plages de vide (en mbar)

| -1 - 0 | -1,6 - 0 | -2,5 - 0 | -4 - 0 | -6 - 0 |

| -10 - 0 | -16 - 0 | -25 - 0 | -40 - 0 | -60 - 0 |

| -100 - 0 | -160 - 0 | -250 - 0 | -400 - 0 | -600 - 0 |

Plages combinées de pression et de vide en bar

Tableau 6 : Plages combinées de pression et de vide en bar

| -1 - 0,6 | -1 - 1,5 | -1 - 3 | -1 - 5 |

| -1 - 9 | -1 - 15 | -1 - 24 |

Taille nominale

La taille nominale (TN) d'un manomètre est le diamètre du manomètre. Les tailles nominales des manomètres, selon la norme EN 837, sont de 40, 50, 63, 80, 100, 160 et 250 mm.

Précision du manomètre

Les classes de précision (CL) déterminent la marge d'erreur maximale autorisée pour chaque manomètre en termes de pourcentage de la lecture maximale de l'échelle. Par exemple, un manomètre avec une lecture maximale de 10 bar et une classe de précision 4 peut s'écarter de la pression réelle de 4% (0,4 bar). Un autre exemple est un manomètre qui a une échelle de 0-100 bar avec une précision de 2%. Cela signifie que le manomètre est précis à 2 bars près sur toute sa plage. L'installation d'un manomètre avec une faible précision peut conduire à des mesures erronées, et l'utilisation d'un manomètre avec une précision excessivement élevée augmente le coût d'achat, d'étalonnage et d'entretien de ce manomètre. Pour plus d'informations sur l'étalonnage, lisez notre article sur comment étalonner un manomètre.

Tableau 7 : Classe de précision des manomètres

| Classe de précision | Limites d'erreur admissibles (Pourcentage de l'étendue) |

| 0,1 | 0,1% |

| 0,25 | 0,25% |

| 0,6 | 0,6% |

| 1 | 1% |

| 1,6 | 1,6% |

| 2,5 | 2,5% |

| 4 | 4% |

Matériaux

Étant donné que les manomètres utilisent divers éléments pour mesurer la pression, il est important de prendre en compte la compatibilité chimique des matériaux lors du choix du bon manomètre. Veuillez vous référer au tableau de compatibilité chimique.

Types de fixation et de raccordement

- Raccordement fileté standard : Ce type de manomètre est simplement vissé dans un filetage disponible. Les filetages sont étanchéifiés à l'aide d'un joint de compression pour les filetages coniques et d'un joint torique pour les filetages parallèles.

- Manomètre intégré : Cette fixation de manomètre est adaptée à un filetage femelle.

- Manomètre à bride : Ce type de fixation est proposé pour ceux qui souhaitent installer le manomètre sur une armoire de commande.

Accessoires

Divers accessoires peuvent être utilisés avec les manomètres. Les plus courants sont :

-

Joints d'étanchéité : Ils assurent une étanchéité appropriée.

- Plat : Le joint est plat et ne permet pas de rotation supplémentaire de l'affichage du manomètre.

- Profilé : Le joint a un profil et permet une rotation de 1/2 ou d'un tour complet de l'affichage du manomètre pour assurer une orientation d'installation correcte. Les joints profilés peuvent être centrés extérieurement ou intérieurement.

- Capuchons de sécurité : Un capuchon en caoutchouc à placer sur le manomètre pour ajouter de la durabilité et de l'absorption des chocs.

- Réducteurs : Si la taille de l'entrée du manomètre et celle de la connexion de sortie sont différentes, un réducteur peut être utilisé. Il peut également être utile si le type de connexion est différent des deux côtés (par exemple, BSPP et NPT).

- Connecteurs push-on : Les connecteurs push-on permettent une installation ou une désinstallation rapide et facile d'un tuyau sur le manomètre.

- Amortisseurs : Un amortisseur de pression atténue les effets des pics et des pulsations de pression, permettant au manomètre de rester lisible et prolongeant sa durée de vie.

Sécurité et durée de vie

Selon la norme EN 837-2, pour des raisons de sécurité, un manomètre doit être sélectionné avec une plage telle que la pression de service maximale ne dépasse pas 75% de la valeur maximale de l'échelle pour une pression constante ou 65% de la valeur maximale de l'échelle pour une pression cyclique.

Lors de l'utilisation de fluides sous pression dangereux tels que l'oxygène, l'acétylène, les substances combustibles et les substances toxiques, il est nécessaire de choisir un manomètre avec des mesures de sécurité supplémentaires, comme un dispositif d'évacuation à l'arrière. Ces mesures de sécurité garantissent qu'en cas de fuite ou d'éclatement des composants sous pression, personne ne sera blessé à l'avant de l'échelle.

Le boîtier entier des manomètres sujets à des vibrations mécaniques constantes est souvent rempli d'huile ou de glycérine. Ce serait le cas des manomètres utilisés dans les nettoyeurs haute pression.

Dans les pressions à pulsations rapides, comme le placement de manomètres près de pompes à piston, une restriction d'orifice est couramment utilisée pour uniformiser les fluctuations de pression et fournir une lecture moyenne. Cela augmente la durée de vie du manomètre en évitant l'usure inutile des engrenages du manomètre. L'usure est normale pour les manomètres au fil du temps. Lisez notre article sur le dépannage des manomètres pour en savoir plus.

FAQ

Que fait un manomètre industriel ?

Il mesure la pression d'un gaz ou d'un liquide dans un environnement industriel. L'appareil surveille et contrôle la pression des fluides dans une large gamme d'applications dans les industries automobile, aérospatiale, médicale et manufacturière.

Comment fonctionnent les manomètres ?

Les manomètres se composent d'un élément sensible à la pression relié à un mécanisme de mesure et à un affichage tel qu'un cadran ou un affichage numérique. L'élément sensible à la pression se déforme sous la pression du gaz ou du liquide, et cette déformation est convertie en une mesure lisible par le mécanisme de mesure.

Qu'est-ce qu'un manomètre pour gaz naturel ?

Un manomètre pour gaz naturel mesure la pression du gaz naturel et détecte les fuites. Il est généralement fabriqué en laiton ou en acier inoxydable.