Guide de sélection d'un manomètre

Figure 1 : Un manomètre à vide

Un manomètre mesure la pression d'un système. Les manomètres sont utilisés dans de nombreuses industries où il est essentiel de contrôler la pression du système. Ils permettent à l'opérateur de surveiller étroitement la pression d'un système et d'y remédier. Par exemple, les manomètres peuvent aider un opérateur à déterminer s'il y a une fuite dans le système. En fonction de l'industrie et de l'application (par exemple, hydraulique, eau, vide, piscine), il existe une grande variété de modèles et d'options de manomètres. Cet article traite des paramètres à prendre en compte lors du choix d'un manomètre. Pour en savoir plus sur leur fonctionnement, lisez notre article sur les manomètres.

Critères de sélection

- Lecture numérique ou analogique

- Type de jauge

- Matériau du manomètre

- Température du fluide

- Gamme de pression

- Secs ou remplis de liquide

- Conditions environnementales

- Taille de l'armoire

- Classe de précision

- Type de montage

- Indice IP

- Dimension de raccordement

Consultez notre sélection de manomètres en ligne !

1) Lecture numérique ou analogique

Différents manomètres numériques et analogiques sont disponibles, chaque type convenant à la plupart des tâches de lecture de la pression. Le tableau ci-dessous permet d'établir une comparaison générale entre les deux types.

| Manomètre numérique | Manomètre analogique |

|

|

Lisez notre article sur les manomètres numériques pour en savoir plus.

Figure 2 : Un manomètre numérique

2) Type de jauge

Il existe de nombreux types de manomètres. Les types suivants sont courants :

- Tube de Bourdon : Le manomètre à tube de Bourdon est le manomètre le plus utilisé, avec une large gamme de modèles et une sensibilité et une précision excellentes. Ces manomètres conviennent à la mesure de la pression de fluides qui ne cristallisent pas et ne sont pas très visqueux.

- Diaphragme : Un manomètre à membrane convient aux produits corrosifs, très visqueux ou cristallisants, car la plupart de ses composants n'interagissent pas avec le produit.

- Soufflets : Les manomètres à soufflet présentent l'avantage de pouvoir mesurer la pression absolue et différentielle sans composants supplémentaires.

3) Matériau du manomètre

Lorsqu'il s'agit de choisir un matériau, il faut tenir compte de deux parties d'un manomètre : le boîtier et le raccord au processus.

- Connexion au processus : La connexion au processus comprend tout composant interagissant directement avec le fluide. Les composants spécifiques dépendent du type de manomètre, mais comprennent généralement le filetage et l'élément sensible. Les matériaux standard sont l'acier inoxydable ou l'alliage de cuivre. L'incompatibilité des matériaux peut entraîner des problèmes tels que la corrosion, la défaillance des jauges et des risques accrus pour la sécurité.

- Cabinet : L'armoire, également appelée matériau du boîtier, offre un choix de matériaux plus large et dépend davantage de l'environnement de l'application. Les matériaux couramment utilisés pour les manomètres sont les alliages de cuivre, l'acier inoxydable, l'Inconel et l'aluminium.

Le tableau suivant décrit quelques matériaux courants. Pour plus d'informations, consultez notre tableau de compatibilité chimique.

| Acier inoxydable | Inconel | Aluminum | Alliage de cuivre |

|

|

|

|

4) Température du fluide

Les composants du manomètre doivent pouvoir résister à la température du fluide. Pour les jauges fonctionnant avec des fluides chauds, il est recommandé d'utiliser la jauge avec un siphon, une tour de refroidissement ou un joint à diaphragme. Les températures maximales recommandées pour les matériaux des manomètres sont les suivantes :

- Alliages de cuivre : 60 °C (140 °F)

- Acier inoxydable : 100 °C (212 °F)

- Inconel : 315 °C (600 °F)

5) Plage de pression

La plage de pression correspond aux pressions maximale et minimale que le manomètre peut lire. Idéalement, le manomètre a une échelle qui correspond à deux fois la pression de service du système. La pression de travail doit être au maximum de 75 % de l'échelle du manomètre.

6) Remplissage sec ou liquide

Figure 3 : Un manomètre rempli de glycérine

Une jauge remplie de liquide est plus chère que sa contrepartie sèche, mais elle présente de nombreux avantages. Les jauges remplies de liquide stabilisent l'aiguille dans les applications à fortes vibrations, maintiennent les composants internes lubrifiés et augmentent la durée de vie de la jauge. Le type le plus courant est la glycérine, mais la silicone est également disponible. Le silicone convient à une gamme de températures plus large et ne se décolore pas avec le temps. Les jauges remplies de liquide présentent l'inconvénient supplémentaire de fuir. Il est donc important de choisir des jauges de haute qualité.

7) Conditions environnementales

Lors de travaux effectués à des températures ambiantes extrêmes, il peut s'avérer nécessaire d'isoler les manomètres. Dans ce cas, il est possible d'utiliser une jauge montée à distance avec un joint à membrane et une ligne capillaire flexible. Il est recommandé d'utiliser un amortisseur dans les zones où les pics de pression et les pulsations sont normaux. Dans un environnement humide, il est préférable d'utiliser un manomètre rempli de liquide afin d'éliminer le risque de condensation. Un manomètre avec un boîtier en acier inoxydable, en plastique ou en laiton convient pour une utilisation à l'extérieur.

8) Taille de l'armoire

Le diamètre d'un cadran de manomètre typique varie de 6,4 cm à 15,2 cm (2,5 in - 6 in). Choisissez la taille la plus appropriée en fonction de l'espace disponible et des exigences de lisibilité de l'application.

9) Classe de précision

La classe de précision indique la marge d'erreur maximale admissible pour le manomètre par rapport à la valeur maximale de l'échelle. Par exemple, lors de la lecture d'un manomètre de 100 bars avec une classe de précision 1, l'écart par rapport à la pression réelle est de 1 %, soit 1 bar. Le degré de précision requis peut varier d'un secteur à l'autre.

10) Méthode de montage

Les manomètres sont généralement montés en dessous, sur le côté ou derrière le manomètre. Vérifiez que la méthode de montage est adaptée à l'application et que la jauge est facile à lire.

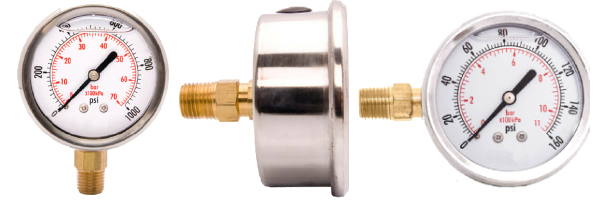

Figure 4 : Trois types différents de supports de manomètre : un support inférieur (à gauche), un support arrière (au milieu) et un support latéral (à droite).

11) Indice de protection IP

L'indice IP indique le degré de protection du manomètre contre les particules étrangères telles que la poussière, les liquides, l'humidité ou les contacts accidentels. Les manomètres peuvent être amenés à fonctionner dans des conditions environnementales difficiles. Pour ces applications, notre manomètre offre des options de protection IP 42, IP 54 et IP 65.

12) Taille de la connexion

Le manomètre dispose d'une large gamme d'options de taille de connexion. Les options les plus courantes sont les suivantes : ⅛ inch, ¼ inch, ⅜ inch, ½ inch, ¾ inch, et M 12x1.5.