Manomètre à membrane - Fonctionnement

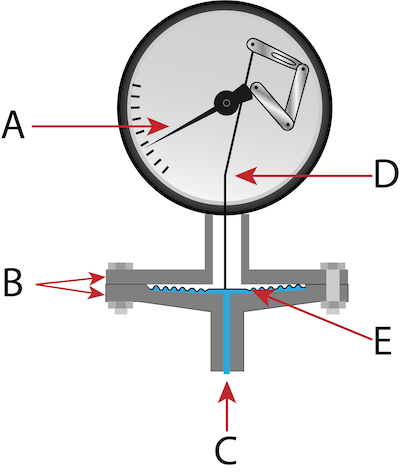

Figure 1 : Manomètre à diaphragme

Un manomètre à membrane utilise la déflexion d'une membrane fine et flexible pour mesurer la pression d'un fluide dans un système. Le diaphragme isole les composants internes du milieu, ce qui rend cette jauge adaptée aux liquides ou gaz corrosifs ou contaminés. Ce manomètre est utilisé pour les mesures de basse pression, telles que la mesure de la pression atmosphérique ou le contrôle de la pression dans les bonbonnes de gaz. Ils sont également appelés manomètres à membrane souple.

Table des matières

Consultez notre sélection de manomètres en ligne !

Principe de fonctionnement des manomètres à membrane

La liste suivante décrit les composants et le fonctionnement d'un manomètre à membrane pour mesurer la pression d'un système :

- Entrée de pression : Le fluide du système pénètre dans le manomètre par l'entrée de pression (figure 2 étiquetée C). L'entrée est dotée d'un raccord fileté (par exemple, NPT ou BSP) ou d'un raccord à bride.

-

Diaphragme : Le support appuie sur le diaphragme et le fait dévier proportionnellement (figure 2 étiquetée E). Le diaphragme est un disque métallique mince, circulaire et flexible. Il est généralement fabriqué en acier inoxydable pour résister à la corrosion et aux températures élevées.

- Le disque peut être ondulé ou lisse. Les disques lisses ne conviennent qu'à de faibles déflexions et ne sont donc pas adaptés aux applications industrielles.

-

Le logement : Le boîtier de fixation de la membrane comporte des éléments supérieurs et inférieurs (figure 2 étiquetée B). Le boîtier inférieur est relié à l'entrée de pression et le boîtier supérieur soutient le diaphragme en cas de pression élevée.

- Les deux composants peuvent être bridés ou soudés l'un à l'autre. Les raccords soudés sont préférables pour les applications sanitaires.

-

Elément de pression : L'élément de pression (figure 2 étiquetée D) réagit à la déflexion de la membrane. En règle générale, l'élément de pression est une crémaillère ou un tube de Bourdon. Dans ce dernier cas, l'élément de pression est rempli de fluide pour transférer les variations de pression dans l'ensemble de l'élément.

- Pour un manomètre numérique, on utilise généralement un composant piézorésistif.

-

Pointeur : Enfin, le mouvement de l'élément de pression se traduit proportionnellement au mouvement du pointeur, de sorte que l'utilisateur peut lire la pression du système sur le manomètre.

- Pour les manomètres numériques, la valeur de la pression est affichée.

- Calibrer régulièrement le manomètre pour garantir un fonctionnement correct.

Figure 2 : Principe de fonctionnement d'un manomètre à membrane : aiguille (A), boîtier supérieur et inférieur (B), entrée de pression (C), élément de pression (D) et membrane (E).

Manomètre numérique à membrane

Un manomètre numérique à membrane est un capteur de pression qui utilise une membrane avec des composants piézorésistifs. Lorsqu'un milieu exerce une pression, le diaphragme se plie, ce qui modifie la section transversale des éléments piézorésistifs et entraîne une variation de leur résistance électrique. Cela génère une différence de tension, qui est ensuite traitée par le microprocesseur du capteur pour produire une lecture de la pression sur l'écran numérique.

Applications

Il y a deux raisons de choisir un manomètre à membrane plutôt qu'un autre type de manomètre. La première est celle où il est nécessaire que les fluides du système ne se mélangent pas et n'entrent pas en contact avec les parties fonctionnelles de la jauge au-delà du diaphragme. Le second est destiné à mesurer les basses pressions. Un manomètre à membrane peut mesurer avec précision une pression aussi basse que 16 mbar (0,23 psi). Comme le montre la liste ci-dessous, un manomètre à membrane peut être utilisé dans de nombreux cas.

- Mesure de la pression dans les processus industriels et de fabrication, notamment dans les usines chimiques et les centrales électriques.

- Surveillance de la pression dans les pipelines et autres systèmes de transport de fluides.

- Essais de pression et étalonnage en laboratoire.

- Mesure de la pression dans les systèmes pneumatiques et hydrauliques.

- Surveillance de la pression dans les réservoirs de stockage de gaz et de liquides.

- Mesure de la pression dans les systèmes CVC, tels que les chaudières et les unités de conditionnement d'air.

- Contrôle de la pression dans les équipements médicaux, tels que les tensiomètres.

Critères de sélection

- Matériau : Utiliser des matériaux chimiquement compatibles pour les parties de la jauge qui sont en contact avec le milieu. L'acier inoxydable est préféré en raison de sa résistance à la corrosion et aux températures élevées. Qu'il s'agisse d'acier inoxydable ou d'un autre matériau (par exemple, le laiton), consultez notre tableau de compatibilité chimique pour plus de détails sur la compatibilité des matériaux.

- Plages de pression : Un manomètre à membrane doit afficher avec précision les pressions maximales et minimales de fonctionnement du système. La pression maximale de service du système ne doit pas dépasser 75 % de la plage de pleine échelle du manomètre et 65 % de la plage de pulsation.

- Plage de température : Choisissez une jauge dont le matériau peut résister à la température de travail. En général, les manomètres à membrane fonctionnent bien entre -20 °C et 100 °C (-4 °F et 212 °F). Vérifiez toujours la plage de température de fonctionnement d'une jauge avant de l'utiliser.

- Taille de la membrane : La pression du système et le diamètre de la membrane ont une relation inverse. Les basses pressions nécessitent des membranes de plus grand diamètre, ce qui permet d'augmenter la surface contre laquelle le fluide du système exerce une pression.

- Joint de boîtier : Le fait que le boîtier entourant la membrane soit constitué de deux brides ou d'un joint soudé dépend de l'application. Les applications sanitaires qui nécessitent une protection supplémentaire contre les fuites utilisent généralement un joint soudé.

Pour plus de conseils et de critères de sélection sur le choix du bon manomètre, consultez notre guide de sélection des manomètres. Pour en savoir plus, lisez notre article sur les manomètres.

FAQ

Comment un manomètre à membrane mesure-t-il la pression ?

La pression du système déforme proportionnellement le diaphragme du manomètre, ce qui se traduit par un mouvement de l'aiguille sur le cadran.

Les manomètres à membrane sont-ils adaptés aux basses pressions ?

Oui. Les manomètres à membrane de grand diamètre sont excellents pour mesurer avec précision des variations infimes dans des systèmes à basse pression.