Un guide complet des roulements

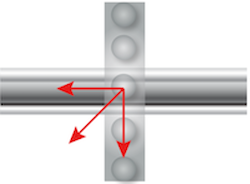

Figure 1 : Roulements

Les roulements sont des pièces mécaniques qui contribuent à la rotation d'un objet, supportent des charges et réduisent le frottement entre les pièces mobiles. Ils sont disponibles dans une grande variété de modèles, chacun ayant ses propres caractéristiques, ce qui les rend adaptés à des applications spécifiques. L'une des applications les plus courantes des roulements consiste à soutenir un arbre qui tourne à l'intérieur d'une pièce de machine. Presque toutes les applications nécessitant une rotation pour fonctionner utilisent des roulements d'une manière ou d'une autre, qu'il s'agisse de voitures, d'avions, de générateurs électriques, de turbines, d'équipements médicaux ou de montres. Cet article explore les différents types de roulements les plus courants sur le marché.

Table des matières

- Notions de base sur les roulements

- Charges

- Roulements à billes

- Roulements à rouleaux

- Désignations spéciales des roulements

- Critères de sélection des roulements

Consultez notre sélection de roulements en ligne !

Notions de base sur les roulements

Un roulement est utilisé pour des applications rotatives afin de transférer des charges entre les composants de la machine ou de guider des éléments de la machine tels que les roues, les essieux et les arbres. Ils offrent un faible frottement, sont très précis et peuvent atteindre des vitesses de rotation élevées avec un faible niveau de bruit, de chaleur et de consommation d'énergie. Les roulements sont rentables, interchangeables et respectent les normes internationales en matière de dimensions.

Roulements et roulements à billes

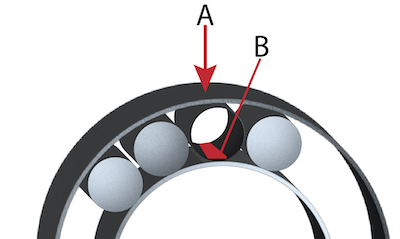

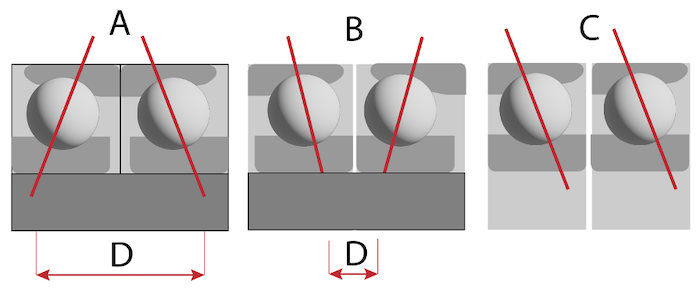

Figure 2 : Sous l'effet des charges qui s'exercent sur le roulement (A), la ligne de contact (B) sur le chemin de roulement intérieur se déforme pour prendre une forme plus rectangulaire. Pour les roulements à billes, ce point de contact devient plus elliptique.

Les roulements peuvent être classés en deux catégories de base en fonction des éléments roulants qu'ils contiennent. La principale différence réside dans le contact entre les éléments roulants et les chemins de roulement.

- Roulement à billes : Un roulement à billes est constitué de billes qui font un point de contact avec les chemins de roulement. Lorsque la charge sur le roulement augmente, la surface de contact du roulement devient elliptique. Les roulements à billes peuvent supporter des vitesses de rotation élevées grâce à leurs petites surfaces de contact, mais leur capacité à supporter des charges est réduite en raison de leur conception.

- Roulement : Dans les roulements, les rouleaux forment une ligne de contact avec les chemins de roulement de la bague. L'augmentation des charges rend la ligne de contact plus rectangulaire (figure 2). En raison de cette plus grande surface de contact, il peut supporter des charges plus lourdes mais tourne à une vitesse inférieure à celle d'un roulement à billes de taille similaire.

Pièces de roulement

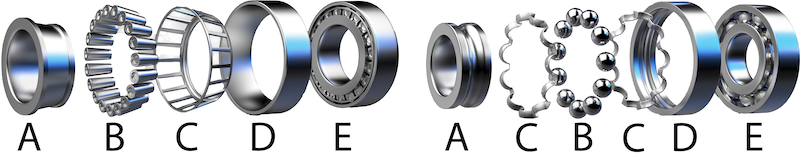

Un roulement se compose de quatre éléments principaux, comme le montre la figure 3 :

Figure 3 : La conception de base d'un roulement à rouleaux (à gauche) et d'un roulement à billes (à droite) est la suivante : bague intérieure et chemin de roulement (A), éléments roulants (B), cage (C), bague extérieure et chemin de roulement (D), et le roulement complet (E).

-

Bague intérieure et chemin de roulement (A) : Le chemin de roulement intérieur est une bague plus petite placée sur l'arbre. Il est positionné à l'intérieur du chemin de roulement extérieur (D).

- Sur les roulements à rouleaux, le chemin de roulement est plat ou conique avec une bride qui maintient les rouleaux en place.

- Sur les roulements à billes, une rainure est creusée dans la circonférence extérieure.

- Éléments roulants (B) : Les roulements peuvent tourner librement grâce aux billes ou aux rouleaux fixés entre les bagues intérieure et extérieure. S'ils n'étaient pas là, le frottement entre les bagues détruirait rapidement le roulement. Les billes et les rouleaux des roulements sont fabriqués selon des spécifications symétriques exactes, car un élément roulant asymétrique réduit les performances du roulement. Les éléments roulants dépendent fortement de la qualité de leur surface, car elle influe sur la fluidité de leur rotation. Le frottement génère de la chaleur, ce qui réduit la durée de vie des roulements et augmente leur bruit.

- Cage de roulement (C) : Une cage de roulement maintient les billes ou les rouleaux en place entre le chemin de roulement intérieur et extérieur. Les billes/rouleaux peuvent ainsi tourner librement tout en conservant leur espacement.

-

Chemin de roulement extérieur (D) : Les roulements sont constitués d'un chemin de roulement extérieur et d'un chemin de roulement intérieur (bague) qui abrite les billes ou les rouleaux.

- Sur les roulements à rouleaux, le chemin de roulement extérieur est plat, sphérique ou conique avec une bride qui maintient les rouleaux en place.

- Sur les roulements à billes, une rainure est creusée le long de la circonférence intérieure du chemin de roulement afin que les billes soient maintenues en place.

- Palier complet (E) : Lorsque tous les composants sont assemblés, ils constituent le roulement. Les éléments roulants peuvent être exposés et nécessitent une lubrification adéquate pour fonctionner correctement. Les roulements peuvent être fournis avec des joints, qui protègent les éléments roulants de l'environnement et sont déjà lubrifiés. En savoir plus sur la lubrification des roulements.

Charges

Lorsque l'on parle de roulements, il est important de parler de charges. Une charge est la force qui agit sur le roulement. Un palier chargé est soumis à des forces qui agissent actuellement sur lui, alors qu'un palier non chargé ne l'est pas. Différents facteurs de charge doivent être pris en compte, tels que la direction de la charge, le type de charge et l'état de la charge.

Direction de la charge

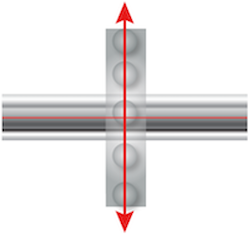

- Charge radiale : La charge radiale est toute charge agissant à angle droit par rapport à l'axe du roulement (figure 4 à gauche).

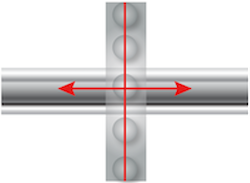

- Charge axiale : La charge axiale ou de poussée est toute charge agissant le long de l'axe du roulement (figure 4 au milieu).

- Charge combinée : La charge combinée est une combinaison des composantes de la charge radiale et de la charge axiale (figure 4 droite).

Figure 4 : Charge radiale (à gauche), charge axiale ou de poussée (au milieu) et charge combinée (à droite).

Type de charge

- Charges dynamiques : Il s'agit des forces de rotation qui s'exercent sur le roulement lorsqu'il tourne. Ces charges provoquent l'usure du roulement.

- Charges statiques : Une charge de pointe continue ou intermittente. Sous des charges statiques, la résistance du matériau du roulement est le facteur limitant.

État de charge

- Charge constante : Sous charge constante, la direction de la charge ne change pas et la même partie du roulement est constamment soumise à la charge, également appelée zone chargée.

- Charge alternée:Sous charge alternée, les zones adjacentes du roulement sont alternativement chargées et déchargées.

Roulements à billes

Les roulements à billes se composent de différentes catégories de roulements à billes.

Roulements à billes à gorge profonde

Les billes des roulements à billes à gorge profonde sont maintenues en place par des rainures profondes sur les chemins de roulement et peuvent supporter des charges radiales et axiales. Ils conviennent pour des vitesses de rotation très élevées, offrent un faible frottement, génèrent peu de bruit et de vibrations, sont faciles à installer et nécessitent moins d'entretien que d'autres types de roulements.

Figure 5 : Cette image montre les différentes parties des roulements à billes à gorge profonde. Le chemin de roulement à rainures profondes est visible à l'extérieur de la bague intérieure, illustrée à l'extrême droite.

Roulements à billes à contact oblique

Les chemins de roulement des bagues intérieure et extérieure de ces roulements sont décalés l'un par rapport à l'autre, comme le montre la figure 6. Par conséquent, ces roulements sont conçus pour supporter simultanément des charges radiales et axiales. En outre, la capacité de charge axiale du roulement augmente avec l'angle de contact. Les roulements à billes à contact oblique doivent être utilisés pour la haute précision, les vitesses élevées et les charges axiales, que l'on trouve dans les boîtes de vitesses, les pompes et les machines-outils.

Roulements à billes à contact oblique à une rangée

C'est pourquoi les roulements à billes à contact oblique à une rangée sont généralement installés en mettant deux roulements à billes à contact oblique à une rangée dos à dos, face à face ou en tandem. Il est donc possible de prendre en compte des forces directionnelles multiples. Les roulements sont bloqués à l'aide d'un collier de blocage, afin d'éviter tout glissement le long de l'axe.

- Deux fois par an : En montant les roulements de cette manière, ils peuvent supporter des charges radiales et axiales dans n'importe quelle direction. La distance entre le centre du roulement et le point de chargement étant plus importante que pour les autres méthodes de montage, elle permet de supporter des forces de charge momentanées et alternées importantes.

- Face à face : Grâce à cette séquence de montage, le roulement peut supporter des charges radiales et axiales dans les deux sens. Cependant, comme la distance entre le centre du roulement et le point de chargement est plus petite avec ce montage, la capacité de force momentanée et alternée est plus faible.

- Tandem : Un support tandem peut supporter des charges axiales à sens unique ainsi que des charges radiales. Comme les charges sur l'axe sont reçues par les deux roulements, il peut supporter de lourdes charges axiales.

Figure 6 : Méthodes de montage des roulements à contact oblique à une rangée : dos à dos (A), face à face (B), tandem (C) et distance entre le centre du roulement et le point de chargement (D).

Roulements à billes à contact oblique à deux rangées

La disposition à deux rangées de roulements à billes à contact oblique est similaire à celle de deux roulements à billes à contact oblique à une rangée placés dos à dos, mais elle nécessite moins d'espace axial. Outre les charges radiales et axiales, ils sont également capables d'absorber des moments de basculement.

Figure 7 : Roulement à billes angulaire simple (à gauche) et roulement à billes angulaire double (à droite)

Roulements à billes auto-alignés

Les roulements à billes à alignement automatique sont utilisés lorsqu'une application est susceptible de souffrir d'un défaut d'alignement ou d'une déviation de l'arbre. Il comporte deux rangées de billes qui se partagent le chemin de roulement sphérique extérieur, tandis que la bague intérieure comporte deux chemins de roulement à contact angulaire et à gorge profonde. Comme les billes sont maintenues en place dans le chemin de roulement intérieur, mais qu'elles ont une certaine liberté de mouvement sur le chemin de roulement extérieur, le roulement peut fonctionner même lorsqu'il n'est pas aligné avec l'arbre. Cependant, ils ne peuvent pas s'adapter à des applications à forte charge.

Figure 8 : Roulement à billes auto-aligné

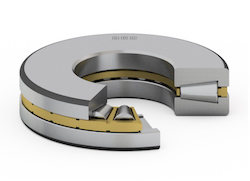

Roulements à billes

Les roulements à billes sont utilisés pour les charges axiales. Il existe deux modèles principaux : le modèle unidirectionnel et le modèle bidirectionnel.

- Les butées à billes à simple effet sont constituées de deux bagues, appelées rondelles-arbre et rondelles-logement, et d'une cage à billes. Ils ne peuvent supporter des charges axiales que dans un sens, en fonction de l'emplacement de la bride sur le chemin de roulement intérieur, extérieur ou sur les deux chemins de roulement.

- Les butées à billes à double effet sont composées de trois rondelles et de deux cages à billes. La rondelle d'arbre sépare les assemblages de billes et de cages. Ces roulements ont été conçus pour être utilisés avec des charges axiales et ne conviennent pas pour des charges radiales. Ils peuvent supporter des charges axiales dans les deux sens.

Lisez notre guide sur les roulements à billes pour plus d'informations.

Figure 9 : Butée à billes simple avec le logement et les rondelles de l'arbre, et l'ensemble bille et cage.

Roulements à rouleaux

Au sein de la catégorie des roulements à rouleaux, il existe d'autres catégories que nous aborderons dans les sections suivantes.

Roulements à rouleaux sphériques

Les roulements à rotule sur rouleaux sont utilisés pour des charges radiales et axiales importantes. Deux modèles principaux sont disponibles : les roulements à une rangée et les roulements à deux rangées de rouleaux sphériques. Ces roulements tirent leur nom de la forme sphérique du chemin de roulement extérieur et de la forme sphérique des rouleaux.

Figure 10 : Un roulement à rotule sur deux rangées de rouleaux (à gauche) comporte un chemin de roulement sphérique sur la bague extérieure et un chemin de roulement angulaire à double rainure sur la bague intérieure, avec une cage qui maintient les roulements en place. Un roulement à une rangée de rouleaux sphériques (à droite) a un chemin de roulement sphérique sur les deux bagues.

Ces roulements sont particulièrement adaptés aux applications sujettes à des défauts d'alignement ou à des flexions d'arbre. En raison de leur capacité de charge élevée et de leur capacité à s'adapter aux défauts d'alignement, ils ont un faible coût de maintenance et une durée de vie généralement plus longue. Ces roulements sont utilisés sur les convoyeurs, les ponts et les grues, les papeteries et les boîtes de vitesses, etc.

Figure 11 : Roulement à deux rangées de rouleaux sphériques

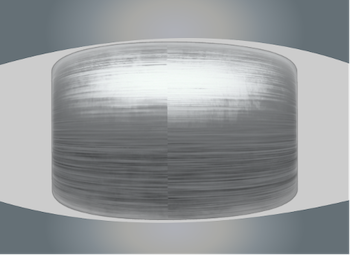

Roulements à rouleaux cylindriques

Les roulements à rouleaux cylindriques sont utilisés pour les applications à grande vitesse et à forte charge radiale. En plus d'être rectifiés pour assurer un contact maximal avec le chemin de roulement, leurs éléments roulants sont couronnés avec précision pour éviter les charges sur les bords dues au désalignement de l'arbre. Ils offrent une grande rigidité, un faible frottement et une longue durée de vie. Ces roulements peuvent également supporter un déplacement axial si le roulement a été équipé de flasques sur les bagues intérieures et extérieures. Deux modèles principaux sont disponibles : les roulements à rouleaux cylindriques à une rangée et les roulements à rouleaux cylindriques à deux rangées.

Figure 12 : Roulement à rouleaux cylindriques à deux rangées

Roulements à rouleaux coniques

Les roulements à rouleaux coniques sont de conception similaire aux roulements à rouleaux sphériques. Dans les roulements à rouleaux coniques, les chemins de roulement intérieurs et extérieurs sont coniques, tout comme les rouleaux. Ces roulements peuvent être utilisés pour les charges radiales et axiales les plus élevées dans des applications sujettes à des défauts d'alignement ou à des flexions d'arbre. La capacité de charge élevée et la possibilité de compenser les défauts d'alignement contribuent à réduire les coûts de maintenance et à prolonger la durée de vie des roulements. Deux modèles principaux sont disponibles : les roulements à une rangée et les roulements à deux rangées de rouleaux coniques.

Figure 13 : Roulements à rouleaux coniques

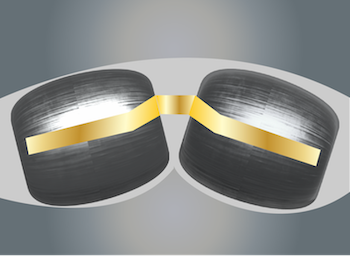

Roulements à rouleaux de butée

Comme pour les butées à billes, il existe plusieurs types de butées à rouleaux qui peuvent être unidirectionnelles ou bidirectionnelles. Les butées à rouleaux standard sont destinées à supporter des charges axiales plus importantes que les butées à billes, mais ne doivent pas être exposées à des charges radiales. Cependant, les butées à rouleaux coniques et les butées sphériques peuvent supporter à la fois des forces radiales et axiales.

- Le modèle à sens unique se compose de deux bagues, appelées rondelles d'arbre et de logement, et d'une seule bille et d'une seule cage.

- La conception à double direction consiste en un assemblage de trois rondelles et de deux ensembles de billes et de cages. La rondelle de l'arbre sépare ces assemblages.

Figure 14 : Butée à rouleaux (gauche), butée sphérique (milieu) et butée conique (droite)

Roulements à aiguilles de butée

Les butées à aiguilles sont conçues pour des vitesses extrêmement élevées, mais uniquement pour des forces axiales. Souvent, les pièces adjacentes de la machine servent de chemins de roulement, comme les assemblages d'engrenages. Le roulement ne prend donc pas plus de place qu'une rondelle. Ces roulements peuvent supporter de lourdes charges axiales et des charges de pointe car les rouleaux d'un même ensemble ont des écarts de diamètre très faibles. Pour éviter les pics de tension, un léger relief est généralement prévu aux extrémités des rouleaux pour modifier la zone de contact entre le chemin de roulement et les rouleaux.

Figure 15 : Roulements à aiguilles de butée

Désignations spéciales des roulements

Il existe plusieurs codes et désignations pour déterminer les différentes conceptions et caractéristiques des roulements. Ces codes et désignations comprennent la désignation des roulements à alésage conique (la lettre K est attribuée aux roulements SKF), la lettre E est généralement utilisée pour les roulements renforcés, et il en existe bien d'autres. Malheureusement, tous les fabricants n'utilisent pas les mêmes suffixes et caractéristiques de conception. Pour bien comprendre cela, lisez notre guide sur les numéros de pièces des roulements.

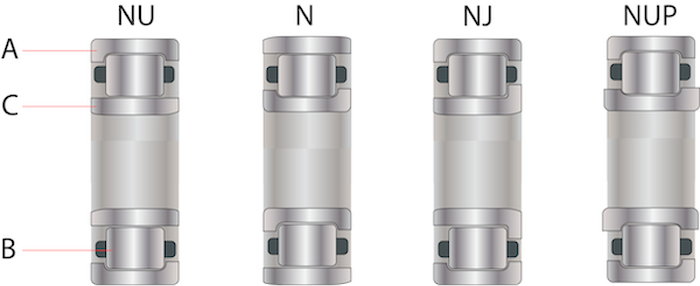

Roulements cylindriques N/NJ/NU/NUP

Un domaine qui est généralement le même dans le monde entier est celui des différentes désignations pour l'emplacement des brides sur les roulements. Ces brides sont destinées à faire face aux charges radiales appliquées aux roulements.

- NU : Sur le chemin de roulement extérieur de ces roulements se trouvent deux brides usinées, mais il n'y a pas de brides sur le chemin de roulement intérieur. Les éléments roulants et les cages sont assemblés dans le chemin de roulement extérieur. Ce roulement ne peut pas supporter de charges de poussée en raison de l'absence de flasques dans le chemin de roulement intérieur.

- N : Il y a deux flasques sur le chemin de roulement intérieur, pas de flasques sur le chemin de roulement extérieur, et des rouleaux et des cages sur le chemin de roulement intérieur de ces roulements. Le chemin de roulement extérieur de ce roulement n'a pas de flasques, il ne peut donc pas supporter de charges de poussée.

- NJ : Une bride usinée est située d'un côté du chemin de roulement intérieur, et deux brides sont situées sur le chemin de roulement extérieur. Un ensemble de rouleaux et de cages est situé à l'intérieur du chemin de roulement extérieur. Le chemin de roulement intérieur étant doté d'une bride intégrée, ce roulement peut supporter des charges axiales et des charges de poussée limitées.

- NUP : Les roulements de ce type sont similaires aux roulements de type NJ mais possèdent un chemin de roulement unique, souvent appelé bague de butée. Une bague de butée est montée sur le côté sans bride du chemin de roulement intérieur pour supporter une charge axiale dans les deux directions. La bague de butée sort du roulement d'un côté, de sorte que le chemin de roulement intérieur a un diamètre légèrement supérieur à celui du chemin de roulement extérieur.

Figure 16 : Exemples de placement des brides sur les roulements : le chemin de roulement extérieur (A), le roulement (B) et le chemin de roulement intérieur (C).

Critères de sélection des roulements

Vous trouverez ci-dessous les critères de sélection des roulements à prendre en compte pour les applications :

- Espace disponible : Le diamètre de l'alésage d'un roulement, l'une des principales dimensions, est généralement déterminé par la conception de la machine et le diamètre de l'arbre. Les arbres de petit diamètre peuvent être équipés de n'importe quel type de roulement à billes. Outre les roulements à billes, les roulements à aiguilles peuvent également être utilisés. Les roulements pour arbres de grand diamètre comprennent les roulements à billes cylindriques, coniques, sphériques et à gorge profonde. Dans les situations où l'espace radial est limité, les roulements de petite section sont préférables.

- Charges : La taille d'un roulement est généralement déterminée par l'ampleur de la charge. En général, les roulements à rouleaux supportent des charges plus lourdes que les roulements à billes de même taille, et les roulements à éléments roulants complets peuvent supporter des charges plus lourdes que les roulements à cage. En général, les roulements à billes supportent des charges légères à modérées. Les roulements à rouleaux sont généralement le choix le plus approprié lorsque les roulements doivent supporter de lourdes charges ou lorsque le diamètre de l'arbre est important.

- Désalignement : Les désalignements sont causés par la flexion des arbres sous charge, lorsque les portées des roulements ne sont pas usinées à la même hauteur ou lorsque les roulements sont trop espacés. Les roulements à billes et les roulements à rouleaux cylindriques ne peuvent supporter aucun défaut d'alignement ou seulement des défauts d'alignement mineurs, sauf sous l'effet de la force. Les roulements à alignement automatique, tels que les roulements à rotule sur rouleaux et les butées à rotule sur rouleaux, peuvent s'adapter aux défauts d'alignement et compenser les défauts d'alignement initiaux causés par les erreurs d'usinage et de montage.

- Précision : Les montages qui exigent une grande précision de fonctionnement et les applications qui requièrent des vitesses très élevées nécessitent des roulements d'une plus grande précision. C'est typiquement le cas dans les applications médicales et aérospatiales. Les roulements de haute précision sont généralement fabriqués selon les normes des roulements à billes à gorge profonde ou des roulements à contact oblique, mais leurs tolérances sont beaucoup plus faibles que celles des roulements standard.

- La vitesse : La vitesse d'un roulement est limitée par la température de fonctionnement admissible. Pour un fonctionnement à grande vitesse, les roulements à faible frottement et, par conséquent, à faible dégagement de chaleur à l'intérieur, sont les mieux adaptés. Les butées, de par leur conception, ne peuvent pas supporter une vitesse aussi élevée que les roulements radiaux.

- Fonctionnement silencieux : En fonction de l'application, par exemple les petits moteurs électriques pour les appareils ménagers ou les machines de bureau, le bruit généré en fonctionnement peut influencer le choix du roulement. Un type particulier de roulement à billes avec une cage en laiton est produit pour ces applications. Ces roulements ont plus d'espace entre les chemins de roulement, ce qui permet de placer une plus grande quantité de lubrifiant à l'intérieur du roulement et d'atténuer les niveaux de bruit.

- Rigidité : La rigidité d'un roulement est déterminée par l'ampleur de sa déformation élastique sous charge. Les déformations étant généralement minimes, elles peuvent généralement être négligées. La rigidité des paliers de broche ou de pignon est essentielle. Les roulements à rouleaux ont un degré de rigidité plus élevé que les roulements à billes en raison des conditions de contact entre les éléments roulants et les chemins de roulement. Cependant, cette déformation joue un rôle dans la lubrification. Dans un régime de lubrification hydro-élastique, cette déformation est un effet favorable. Pour en savoir plus, consultez notre guide de tribologie.

- Montage et démontage : Lorsque les roulements à alésage cylindrique sont de conception séparable, ils peuvent être montés et démontés plus efficacement, en particulier si des ajustements serrés sont nécessaires sur les deux bagues. Si des montages et des démontages fréquents sont nécessaires, les roulements séparables sont préférables car chaque bague de roulement peut être montée indépendamment de l'autre. Les roulements à alésage conique peuvent facilement être montés sur un logement d'arbre cylindrique ou un tourillon conique à l'aide d'un adaptateur ou d'un manchon de démontage. Pour en savoir plus sur l'installation des roulements, consultez notre article sur les extracteurs de roulements.