Un guide complet des roulements à billes

Figure 1 : Roulement à billes auto-aligné

Un roulement à billes est un joint circulaire qui relie une pièce rotative à une autre pièce, généralement fixe, d'une machine. Il permet à la partie tournante de fournir ou de recevoir un soutien structurel tout en réduisant de manière significative la quantité de friction causée par la rotation. La figure 1 montre un exemple de roulement à billes à alignement automatique.

L'application la plus courante des roulements à billes consiste en un arbre rotatif qui a besoin d'être soutenu. L'arbre s'insère parfaitement dans le cercle intérieur, appelé bague. Lorsqu'une pression est exercée perpendiculairement à la longueur de l'arbre, comme le poids d'une voiture qui appuie sur l'essieu central, le roulement supporte ce poids, ce qui en fait un roulement radial. Si la pression est exercée sur toute la longueur de l'arbre, il s'agit d'un roulement axial.

Table des matières

- Composants des roulements à billes

- Types de roulements à billes

- Remplacement des roulements à billes

- Critères de sélection des roulements à billes

- Utilisation des roulements à billes

- FAQ

Consultez notre sélection de roulements à billes en ligne !

Composants des roulements à billes

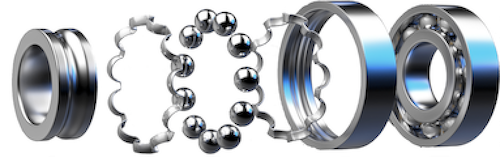

Figure 2 : Vue éclatée du roulement à billes

Les roulements à billes sont constitués de deux pistes circulaires rainurées, creusées dans de courts cylindres creux, appelés chemins de roulement, qui prennent en sandwich un ensemble de billes, également appelées rouleaux du roulement à billes. Lorsque la bague intérieure tourne, les billes situées entre elle et la bague extérieure commencent à rouler, ce qui réduit considérablement le frottement entre elles.

Ces boules sont parfois espacées les unes des autres par un dispositif de retenue, également appelé cage, qui est une série de harnais circulaires entourant chaque boule et reliés de manière rigide au harnais de la boule suivante, ce qui maintient une distance fixe entre elles lorsqu'elles roulent.

La douceur des pistes et des billes et leur capacité à rouler librement étant ce qui permet à la rotation de se produire sans trop de frottement, les débris ne doivent pas être admis sur la piste rainurée, où ils pourraient empêcher une bille de rouler ou causer des rayures ou des bosses, ce qui entraînerait la défaillance du roulement. C'est pourquoi la plupart des roulements à billes sont équipés de joints ou d'écrans qui isolent l'espace rainuré entre les billes du reste de l'environnement de la machine. La figure 3 présente différents roulements blindés, étanches et ouverts.

Figure 3 : Roulements blindés, étanches et ouverts

Que le roulement soit étanche ou ouvert, des lubrifiants pour roulements à billes, tels que de la graisse ou de l'huile, sont généralement répartis sur les billes et les pistes afin de garantir que les billes tournent librement et de permettre à une bille temporairement bloquée de glisser en douceur contre les rainures.

Les surfaces extérieures des bagues peuvent présenter des structures supplémentaires, telles que des trous de vis, qui leur permettent de se fixer à d'autres parties de la machine. Cependant, la plupart des roulements sont fixés par des anneaux en forme de C, appelés anneaux d'arrêt, ou sont dimensionnés avec une telle précision qu'ils s'insèrent parfaitement dans leur logement et s'accrochent fermement à l'arbre sans nécessiter de support supplémentaire.

Types de roulements à billes

Les roulements à billes sont nommés en fonction des caractéristiques de leur conception physique. En comprenant leur conception, on peut apprécier la relation logique entre la conception, le nom et la capacité de charge de chacun des types de roulements à billes suivants.

Roulements à billes à gorge profonde

Les roulements à billes à gorge profonde ont des rainures plus profondes que certaines autres solutions. Par conséquent, les parois de ces rainures entourent une plus grande partie de chaque balle.

Comme les billes sont mieux entourées, elles ont plus de surface de mur contre laquelle elles peuvent rouler et transférer des charges dans plus de directions. Par exemple, la pression exercée sur la longueur de l'arbre à partir de la gauche sera transférée aux parois gauches de la bague intérieure, qui appuieront sur les billes, lesquelles pousseront contre les bords droits de la bague extérieure, qui appuieront finalement contre une partie rigide de la machine plus grande. C'est pourquoi les roulements à billes à gorge profonde conviennent pour supporter des charges axiales à gauche et à droite, en plus des charges radiales. Souvent, ils portent les deux types simultanément, auquel cas on dit qu'ils fonctionnent comme des roulements radiaux-axiaux.

Roulements à billes à contact oblique

Les roulements à billes à contact oblique présentent des rainures asymétriques dues au fait qu'une paroi de la rainure est plus longue que l'autre. La division la plus étendue dépend de l'autre race, l'essentiel étant que les murs les plus longs de chaque race s'opposent l'un à l'autre. Par exemple, si la paroi gauche de la bague extérieure descend plus bas, la paroi droite de la bague intérieure doit remonter plus haut, et vice versa, comme dans la figure 4.

Figure 4 : Roulement à billes angulaire simple

Cela permet aux roulements de supporter la pression axiale sur toute la longueur de l'arbre dans le sens de l'opposition à paroi longue. Bien entendu, les bagues intérieure et extérieure continuent d'enserrer les billes par le haut et par le bas, ce qui garantit que la pression radiale est supportée. Par conséquent, les roulements à billes à contact oblique ont une capacité de charge radiale et axiale similaire à celle des roulements à billes à gorge profonde, mais uniquement dans le sens de l'opposition à paroi longue.

Lorsque les roulements doivent supporter des charges axiales dans les deux sens, un deuxième roulement à contact oblique est parfois inversé et installé à côté du premier. Cela permet à un seul palier de fournir une opposition à paroi longue dans deux directions. Cependant, cette disposition nécessite un essieu supplémentaire et un espace de dégagement. Un roulement à contact angulaire à deux rangées est souvent préféré.

Un roulement à contact angulaire à deux rangées est constitué de deux rangées de billes, séparées par une longue paroi intérieure qui dépasse de la bague extérieure. Chaque rangée de billes est maintenue en place de l'autre côté par une longue paroi qui s'étend de la bague intérieure. La pression axiale de l'arbre est exercée, par l'intermédiaire des billes, sur la longue paroi intérieure de la bague extérieure, fixée à une structure plus importante de la machine.

Comme le montre la figure 5, cette conception est en fait un système de deux roulements à contact oblique à une rangée dont la structure a été unifiée et consolidée.

Figure 5 : Double roulement à billes angulaire

Roulements à billes

Contrairement aux types de roulements précédemment décrits, qui ont tous des bagues intérieures et extérieures, les butées à billes ont des bagues gauche et droite, dont les rainures prennent en sandwich les billes dans les directions gauche et droite. Ils supportent donc mieux que les autres les charges axiales, car ce sont les centres des voies, et non de simples murs extra-longs, qui retiennent les billes dans ces directions, comme le montre la figure 6.

Toutefois, comme les rainures ne s'étendent pas de manière à entourer une partie suffisamment importante du dessus et du dessous des billes, les charges radiales lourdes ne peuvent pas être supportées et ces roulements sont susceptibles de s'effondrer si une telle force est exercée.

Figure 6 : Roulement à billes

Butées à une rangée

Une butée à une rangée de billes est adaptée aux applications où les charges axiales s'exercent dans une seule direction.

Pour permettre la rotation, une seule des bagues est fixée à l'arbre, tandis que l'autre a un diamètre d'alésage plus grand, ce qui permet à l'arbre de la traverser avec un certain jeu. Lorsque l'arbre tourne, la bague à laquelle il est fixé tourne également, ce qui fait rouler les billes entre la bague et l'autre bague, fixée sur la machine.

Lorsque l'arbre est fixé à la bague de gauche, une pression axiale est exercée à travers l'arbre et est supportée par les billes et la bague à sa droite. Mais si la pression axiale est exercée de la droite vers la gauche, la bague gauche ne sera pas soutenue par la structure du roulement et sera simplement écartée du reste du roulement, qui risque de se briser.

Roulements à double rangée de billes

Les butées à deux rangées sont constituées de deux rangées de billes prises en sandwich entre trois chemins de roulement. Dans cette conception, la bague centrale est fixée à l'arbre, qui passe avec un jeu à travers les alésages plus larges des bagues extérieures. Par conséquent, la pression axiale exercée dans l'une ou l'autre direction est supportée par la rangée de billes et la bague extérieure du côté opposé.

Butées sphériques et butées plates

La surface de la bague qui rencontre le logement peut être plate ou sphérique. Lorsque la surface est plane, elle doit s'appuyer contre le logement, sans laisser de place pour un désalignement entre l'arbre, le roulement et le logement. Cependant, lorsque la surface est sphérique, elle repose dans le logement comme une bille dans une douille, ce qui entraîne un léger désalignement de l'arbre par rapport au logement lors de l'installation et du fonctionnement.

Roulements à billes auto-alignés

Les roulements à rotule sur billes comportent souvent deux rangées de billes au lieu d'une seule, ce qui permet d'obtenir deux rangées de points de contact avec les rainures des chemins de roulement. L'une des courses maintient ces rangées séparément grâce à une double rainure, tandis que l'autre comporte une piste extra-large qui s'étend sur les deux rangées, comme le montre la figure 7.

Si l'angle entre la longueur de l'arbre et le plan du roulement s'écarte légèrement d'un angle droit parfait, l'une des rangées de billes s'alignera toujours sur le centre de la rainure de la bague extérieure. L'alignement fournit un support radial continu et robuste jusqu'à ce que l'arbre revienne à son angle droit.

Les roulements de cette conception sont souvent utilisés lorsque les conditions d'installation rendent difficile l'obtention d'un angle droit parfait entre l'arbre et les roulements. La conception à alignement automatique supportera avec succès les charges radiales avec un angle presque droit.

Figure 7 : Roulement à billes auto-aligné

Paliers en Y

Les roulements Y sont des roulements à billes avec une bague intérieure extra-longue qui s'étend comme un petit tuyau des deux côtés du roulement. Ces extensions comportent deux trous de vis pour fixer les vis de réglage dans les trous de vis correspondants sur l'arbre. Si deux bâtons étaient introduits dans les trous de vis du roulement jusqu'à ce qu'ils se touchent, ils formeraient un angle de 120 degrés et on pourrait dire qu'ils ressemblent à la partie supérieure d'un "Y", raison pour laquelle ces roulements sont appelés roulements en Y. Cette conception à trous de vis permet d'installer ces roulements sur des arbres déjà en place. Bien que cette méthode de fixation soit pratique, sa capacité de charge axiale est limitée.

Roulements à section mince

Les roulements à section mince ont des chemins de roulement particulièrement minces, avec des rainures plus étroites et peuvent accueillir des billes de plus petite taille. La diminution de la largeur et de la taille des billes nécessite moins de matériau, ce qui réduit le poids et la taille des roulements, et donc les coûts d'exploitation. Cependant, la taille plus petite des billes réduit la surface de contact, ce qui limite la capacité de charge globale. Par conséquent, les roulements à section mince conviennent mieux aux instruments de précision, où l'espace est limité et où les charges radiales ne sont pas très lourdes, tels que les équipements médicaux ou les machines astronomiques.

Remplacement des roulements à billes

Lorsqu'un roulement à billes a atteint la durée de vie prévue par la formule des heures de travail ou qu'il présente des signes de dégradation du matériau, les propriétaires doivent l'inspecter. Les roulements à billes défectueux peuvent se manifester par un bruit ou une chaleur excessifs. S'il s'agit d'un roulement ouvert, il faut d'abord évaluer l'état du lubrifiant, puis retirer les billes des chemins de roulement et nettoyer soigneusement les surfaces. Enfin, les propriétaires doivent laver soigneusement les surfaces et les inspecter pour détecter toute usure ou anomalie. S'il s'agit d'un roulement à billes protégé de façon permanente ou scellé, les utilisateurs doivent fournir un couple initial et observer le roulement pendant la rotation libre. En fonction du résultat de l'inspection appropriée, les propriétaires doivent remplacer le roulement.

Un roulement à billes étant un joint structurel, sa dépose nécessite souvent un support temporaire qui maintiendra les pièces de la machine que le roulement à billes relie. Par exemple, les roulements de roue d'une voiture relient solidement l'essieu central aux roues, en maintenant le poids de la voiture au-dessus de la surface de conduite. Tout d'abord, il est nécessaire de soutenir le véhicule à l'aide d'un cric ou d'un support similaire pour remplacer les roulements de roue.

Souvent, un boîtier sécurisé renferme le roulement et est fixé à la machine principale. Par conséquent, il est nécessaire d'enlever toutes les pièces du boîtier, ce qui empêche l'accès au roulement. Dans le cas d'une voiture, le moyeu de la roue abrite le roulement de la roue, qui peut être recouvert d'une protection métallique. La figure 8 montre un roulement de roue dans son logement.

Figure 8 : Roulement de roue

Une fois le roulement accessible, il faut le presser ou le sortir de son logement. Comme il est conçu pour s'adapter très étroitement, il est généralement nécessaire d'utiliser un outil spécialisé, tel qu'un extracteur de roulements ou une presse, pour faire levier sur le roulement contre son logement. Il est également possible de percer le joint du roulement et d'extraire la bague intérieure, les billes, puis la bague extérieure. La figure 9 montre un exemple d'extracteur de roulements utilisé dans un atelier automobile.

Figure 9 : Extracteur de roulements

Une fois que l'utilisateur a retiré l'ancien roulement, il doit également nettoyer les parois intérieures du boîtier. Ils doivent inspecter l'ensemble de la structure à la recherche d'abrasions, de déformations et d'autres types de dommages susceptibles d'entraver sa capacité à maintenir fermement le nouveau palier.

Après inspection, le nouveau roulement doit être pressé uniformément dans le logement jusqu'à ce qu'il soit bien ajusté et entièrement en place. Ensuite, le propriétaire doit remettre en place et fixer les couvercles ou les boîtiers qu'il a retirés en faisant glisser la bague intérieure du roulement nouvellement installé sur un arbre.

Si le roulement n'est pas prélubrifié, il doit être lubrifié à ce stade avec le lubrifiant approprié. La quantité de graisse ou d'huile pour roulements à billes à appliquer doit être déterminée avec soin. Une quantité insuffisante entraîne un frottement excessif, tandis qu'une quantité trop importante peut provoquer une accumulation de chaleur nuisible dans le lubrifiant en cours de fonctionnement. Une fois que la quantité appropriée de lubrifiant a été déterminée, l'applicateur doit être appliqué au point de contact entre les cages et les pistes.

Figure 10 : Lubrification des roulements

Une fois le roulement lubrifié, assurez-vous qu'il tourne correctement. Lorsqu'il est clair que le nouveau roulement tourne correctement, il est temps de retirer le support temporaire et de laisser le roulement supporter la charge de la machine. Une fois de plus, les utilisateurs doivent tester le fonctionnement du palier. Une fois l'opération confirmée, le roulement à billes a été remplacé avec succès. Lisez notre guide de montage, d'installation et de démontage pour plus d'informations.

Critères de sélection des roulements à billes

Lors de la sélection d'un roulement à billes, il convient d'abord de consulter les références officielles de la machine concernée. La vérification des références officielles permet de s'assurer que le roulement choisi est conforme aux spécifications recommandées par les ingénieurs qui ont conçu la machine. Si cette documentation n'est pas disponible, vous pouvez trouver des fournisseurs de pièces qui garantissent la compatibilité de leurs pièces. Si ces options ne sont pas disponibles, il convient de choisir un roulement en fonction des critères suivants.

Chargement

Les principaux éléments à prendre en compte lors du choix d'un roulement sont les directions et les montants de la charge de fonctionnement prévue. Pour les déterminer, une compréhension approfondie de la machine, de son fonctionnement prévu et de la physique pertinente peut s'avérer nécessaire.

Si seules des charges radiales sont impliquées, un roulement standard à bague intérieure et extérieure peut être utilisé. S'il s'agit uniquement d'un roulement axial, il est probable qu'un roulement de butée soit le meilleur choix. Toutefois, des roulements à gorge profonde ou à contact oblique sont probablement nécessaires si des charges radiales-axiales doivent être supportées.

Lorsque des charges axiales sont impliquées, il est essentiel de préciser si elles se produisent dans une seule direction ou dans les deux. Les roulements à contact oblique à une rangée ou les butées peuvent être appropriés pour les charges axiales unidirectionnelles. En revanche, pour les charges axiales dans les deux sens, il convient d'utiliser des roulements à contact oblique à deux rangées, des butées à deux rangées ou des roulements à gorge profonde. Pour en savoir plus sur les charges, consultez notre aperçu des roulements.

Taille

Le diamètre de la bague extérieure spécifie généralement la taille d'un roulement à billes, le diamètre de la bague intérieure, également appelé taille de l'alésage, et la largeur.

Diamètre externe

Le diamètre de la bague extérieure doit assurer un ajustement serré dans le boîtier ou respecter les limites de jeu.

Diamètre-intérieur

La taille correcte de l'alésage doit permettre au roulement de serrer fermement l'arbre par frettage. Ce processus consiste à chauffer soigneusement le roulement, à le presser sur l'arbre et à le refroidir pour qu'il retrouve sa taille initiale.

Largeur

La largeur des bagues doit correspondre à l'espace disponible sur l'axe, entre les gorges des anneaux d'arrêt ou les parois de l'arbre éventuellement présentes. Lorsque la distance axiale est limitée, il peut être nécessaire d'envisager des roulements à section mince ou des conceptions exclusives.

La gamme de tailles de roulements à billes disponibles comprend l'un des plus petits roulements à billes au monde, avec un diamètre extérieur inférieur à 1,5 millimètre. Il est si petit qu'il tient confortablement sur un grain de riz. Ce roulement est destiné à être utilisé dans des équipements médicaux ou dentaires, tels qu'une perceuse, où il peut permettre à un trépan de tourner rapidement sans osciller pendant qu'il perce avec précision une dent ou un os. À l'autre extrémité du spectre, on trouve un énorme roulement à billes d'un diamètre extérieur de plus de 6 pieds et d'une capacité de charge dynamique de plus de 280 000 livres.

Alignement de l'arbre

Si les conditions d'installation permettent un angle droit parfait entre l'arbre et le plan du roulement et que l'arbre n'est pas sujet à un désalignement en cours de fonctionnement, un roulement à billes standard devrait suffire. Toutefois, il convient de choisir un palier à alignement automatique si les conditions d'installation rendent difficile l'obtention d'un alignement parfait ou si l'arbre est sujet à un défaut d'alignement temporaire en cours de fonctionnement. Il s'agit notamment des roulements à rotule à deux rangées et des roulements avec rondelles-logements sphériques, tels que les butées sphériques.

Vitesse

La vitesse moyenne à laquelle le roulement tournera pendant le fonctionnement est un autre facteur critique qui doit être déterminé. Cette vitesse peut être déterminée à l'aide de relevés de capteurs ou de calculs basés sur les dimensions de la machine et son taux de production.

Matériau

Toutes choses égales par ailleurs, les conditions de l'environnement de travail et la capacité de charge dynamique doivent déterminer le matériau du roulement.

Environnement opérationnel

Des facteurs tels que les débris, les éléments corrosifs, les températures de fonctionnement et la présence de courant électrique devraient avoir un effet limitatif sur les options de matériaux envisagées. Les utilisateurs préfèrent généralement les roulements en céramique aux roulements à billes en acier en cas de températures de fonctionnement extrêmes et d'environnements hautement corrosifs ou chargés en électricité. Les projets aérospatiaux utilisent souvent ce matériau en raison de sa durabilité. Toutefois, si des débris sont probables et que l'on craint l'écaillage de la céramique, une composition hybride de billes en céramique et de segments en acier peut s'avérer préférable.

Capacité de charge dynamique

Le matériau du roulement doit être choisi de manière à garantir une capacité de charge dynamique qui permettra au roulement d'atteindre un nombre suffisant d'heures de fonctionnement. L'acier inoxydable est le matériau de prédilection pour les charges plus lourdes, nécessitant des capacités plus importantes. Les céramiques ou la combinaison hybride de billes en céramique et de billes en acier sont également de bonnes options pour les charges légères à moyennes.

Scellé ou ouvert

En fonction de l'environnement de fonctionnement de la machine, du coût initial du roulement et de l'accessibilité, il convient de choisir un roulement étanche, blindé ou ouvert. Les utilisateurs doivent choisir une version scellée ou blindée pour les environnements présentant des quantités importantes de débris ou des roulements difficiles d'accès. Ils offrent une résistance robuste à la contamination et aux fuites de lubrifiant, ne nécessitant aucune maintenance pendant toute la durée de vie du roulement.

Pour les roulements plus surdimensionnés et plus coûteux, fonctionnant dans des environnements relativement exempts de débris et facilement accessibles, une variété ouverte peut être préférée. Les roulements ouverts permettent de réappliquer du lubrifiant au fur et à mesure des besoins. En surveillant attentivement l'état du roulement et en le lubrifiant si nécessaire, ces roulements peuvent durer beaucoup plus longtemps que leurs homologues scellés, dont le lubrifiant inaccessible finit par se dégrader.

Figure 11 : Application de graisse silicone sur un roulement

Qualité et coût

La réputation du fabricant, la qualité du roulement à billes et le budget alloué doivent également être pris en compte lors de la sélection d'un roulement approprié.

Utilisation des roulements à billes

Outre les exemples présentés dans les sections précédentes, il existe un large éventail d'applications pour les roulements à billes. La plupart des appareils dotés de moteurs ou d'autres formes de rotation tirent parti de l'efficacité spatiale du mouvement rotatif pour le convertir en d'autres formes de mouvement ou d'énergie au moyen de structures nécessitant des roulements. Ces applications sont notamment les suivantes.

- Moteurs à combustion interne : Support de l'arbre de sortie rotatif

- Moteurs électriques : Support de l'arbre de sortie rotatif

- Boîtes de vitesses : Soutenir les arbres à engrenages rotatifs et les arbres d'entrée et de sortie.

- Pompes centrifuges : Soutenir l'arbre rotatif près de la sortie du moteur et de l'entrée du ventilateur

- Matériel agricole : Soutenir les nombreuses pièces rotatives des tracteurs, des charrues et d'autres machines.

- Construction : Support de nombreuses grues rotatives, excavateurs, compacteurs et autres machines

Il existe de nombreuses autres applications. Si vous pensez à un appareil dont une partie tourne rapidement ou supporte une lourde charge, il est fort probable que vous trouverez au moins quelques modèles qui utilisent des roulements à billes pour faciliter cette rotation.

FAQ

Si les billes n'entrent en contact avec chaque rainure qu'en un seul point, comment le système peut-il supporter une charge importante ?

Lorsqu'une charge est exercée sur le roulement, la bague appuie sur la bille en un seul point, ce qui provoque un léger aplatissement. Cette zone aplatie supporte la charge d'une manière conforme aux lois de la physique.

Quand le roulement à billes a-t-il été inventé ?

Phillip Vaughn a inventé le roulement à billes moderne en 1794. Cependant, les premiers roulements ont été utilisés dans l'Antiquité sous la forme de troncs d'arbre roulant sous une plate-forme portante.

Quels sont les matériaux préférés pour la construction des roulements à billes ?

Le matériau le plus courant est l'acier inoxydable. Toutefois, les céramiques sont préférées pour les environnements extrêmes, et les roulements hybrides, composés de bagues en acier et de billes en céramique, sont également largement utilisés.

Quels sont les types de lubrifiants utilisés dans les roulements à billes ?

La graisse, l'huile et les huiles synthétiques sont principalement utilisées, bien que des lubrifiants secs comme le graphite soient également employés. En outre, la technologie des huiles solides s'est récemment imposée comme une alternative compétitive.

Quelle est la durée de vie d'un roulement à billes avant qu'il ne soit nécessaire de l'entretenir ou de le remplacer ?

Bien que des facteurs environnementaux puissent affecter la durée de vie, un roulement correctement sélectionné fournira des heures de travail conformes à la formule des heures de travail discutée dans les critères de sélection.

Peut-on réparer un roulement à billes au lieu de le remplacer par un nouveau ?

Si un roulement à billes n'est pas scellé de façon permanente, il peut être possible de le réparer. Toutefois, la question de savoir si vous devez le faire ou non dépend du coût. Les roulements plus grands et plus coûteux sont de bons candidats pour les réparations.

Quel est le développement le plus récent dans la technologie des roulements à billes ?

Des capteurs sont désormais utilisés pour surveiller le fonctionnement des roulements, et les données qui en résultent permettent d'anticiper le moment où la maintenance doit être effectuée. Un autre développement est celui des lubrifiants de qualité supérieure.

Quelles sont les alternatives au roulement à billes ?

Les roulements cylindriques, à aiguilles, coniques et sphériques sont des alternatives courantes. Il existe également des roulements à billes hydrauliques et magnétiques, qui utilisent la dynamique des fluides et le magnétisme à la place des rouleaux.