Roulements À Rouleaux Coniques

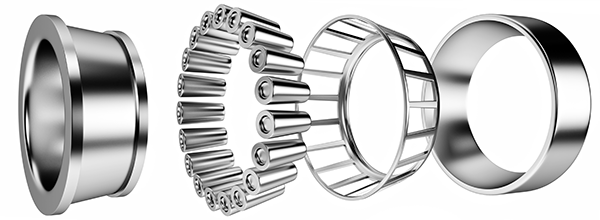

Figure 1 : Ensemble de roulements à rouleaux coniques

Les roulements à rouleaux coniques concentrent les charges combinées sur un axe de rotation central. Ils permettent l'action simultanée des charges radiales et axiales sur le roulement. La capacité de charge axiale d'un roulement à rouleaux coniques augmente au fur et à mesure que les angles de contact des chemins de roulement augmentent. Leur forme conique permet de réduire la contrainte globale sur les pièces en contact. Les roulements à rouleaux coniques sont utilisés sur les arbres de moteur, les essieux, les hélices et d'innombrables autres applications.

Table des matières

- Composants des roulements à rouleaux coniques

- Quels types de charges les roulements à rouleaux coniques peuvent-ils supporter ?

- Roulements coniques à une rangée, de butée ou à plusieurs rangées

- Critères de sélection

- Utilisations courantes

- Prolonger le cycle de vie des équipements

- Avantages et inconvénients

- FAQ

Consultez notre sélection de roulements en ligne !

Composants des roulements à rouleaux coniques

Un roulement à rouleaux coniques est constitué d'une bague intérieure et d'une bague extérieure qui abritent les éléments roulants. Les rouleaux s'effilent pour prendre une forme conique. Les chemins de roulement correspondants avec lesquels les rouleaux sont en interface sont inclinés pour s'adapter à leur forme conique. Les rouleaux eux-mêmes sont maintenus ensemble dans une cage (ou dispositif de retenue) qui s'adapte aux anneaux intérieurs et extérieurs. La figure 2 montre les principaux éléments qui maintiennent les rouleaux ensemble.

Figure 2 : Vue éclatée d'un roulement à rouleaux coniques. De gauche à droite : Chemin de roulement intérieur, éléments roulants, cage et chemin de roulement extérieur.

Quels types de charges les roulements à rouleaux coniques peuvent-ils supporter ?

La forme angulaire et conique des roulements à rouleaux coniques minimise la contrainte causée par une combinaison de charges radiales et axiales. Les charges radiales et axiales se combinent souvent pour créer des charges différentes sur un ensemble de roulements. La capacité à supporter des charges angulaires et des charges angulaires variables rend les roulements à rouleaux coniques indispensables à de nombreuses conceptions techniques et industries. La forme conique concentre essentiellement les charges radiales et axiales en une charge unifiée qui est plus facilement exploitable. Les charges angulaires qui peuvent être exploitées dépendent de l'angle précis du roulement conique. Ils peuvent exploiter une gamme complète de forces en configurant deux ou plusieurs roulements coniques.

La pente du roulement à rouleaux augmente la charge axiale/de poussée qu'il peut supporter, tandis qu'un angle faible augmente la capacité de charge radiale. Au fur et à mesure que la charge radiale augmente, le roulement subit davantage de contraintes contre les côtés des chemins de roulement. Un angle plus faible minimise les contraintes et réduit la pression sur les rouleaux. L'augmentation de la charge axiale contribue à la contrainte appliquée à la partie supérieure des rouleaux. Un angle plus prononcé répartira la pression davantage vers le centre du roulement et moins sur les rouleaux eux-mêmes.

Roulements coniques à une rangée, de butée ou à plusieurs rangées

En fonction du type et de l'angle des charges qui interagiront avec le roulement à rouleaux coniques, vous devrez trouver un roulement conique avec un angle approprié. Pour les charges multiples, il existe plusieurs types d'options d'assemblage à plusieurs rangées.

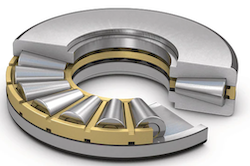

Figure 3 : Un roulement conique à deux rangées (à gauche), un roulement de butée (au milieu) et un roulement conique à une rangée.

Roulement à rouleaux coniques à une rangée

Un roulement conique à une rangée convient généralement aux applications les plus simples (par exemple, forces angulaires sur un point fixe et avec une faible fluctuation). Pour trouver le bon, vous devez déterminer si l'utilisation finale du roulement conique implique des charges radiales ou axiales plus importantes. Il existe des roulements à rouleaux coniques uniquement axiaux, appelés roulements à rouleaux coniques de poussée, qui ressemblent à des anneaux ou des disques plats où les rouleaux sont perpendiculaires à l'axe de l'alésage du roulement. Lorsque plusieurs roulements sont nécessaires, il peut être avantageux d'utiliser deux ou plusieurs roulements coniques à une rangée plutôt que des roulements à plusieurs rangées dans un seul logement. Par exemple, si un roulement doit être entretenu, ajusté ou remplacé séparément de l'autre. Un autre cas de figure est celui où il est nécessaire de permettre une certaine flexibilité dans la conception et d'ajouter ou de retirer des roulements coniques à une rangée, ce qui est impossible avec un roulement conique à plusieurs rangées.

Les roulements coniques à plusieurs rangées sont intrinsèquement plus sûrs car ils fonctionnent dans le même logement. Ce boîtier est plus proéminent et offre une plus grande surface de connexion avec l'équipement avec lequel il s'interface, offrant ainsi une plus grande stabilité et une plus grande longévité.

Roulements à rouleaux coniques à plusieurs rangées

Si un roulement à rouleaux coniques doit supporter différents angles de poussée axiale, il est possible d'intégrer plusieurs rangées de rouleaux (le plus souvent deux ou quatre) en une seule unité. Ces rangées de rouleaux peuvent être adjacentes ou espacées. Ces roulements sont identifiés en fonction de la façon dont les multiples rangées sont orientées les unes par rapport aux autres :

- Tandem : Les rangées de rouleaux adjacentes sont orientées dans le même sens de charge dans le même roulement.

- Double tasse : Les apex (ou "points de fuite") sur lesquels se concentrent les deux rouleaux adjacents sont orientés vers l'intérieur, à l'intérieur d'un chemin de roulement extérieur unique à double rainure.

- Double cône :les rouleaux sont logés côte à côte, de sorte que le "sommet" de chacun est orienté vers l'extérieur et à l'opposé l'un de l'autre.

- Entretoise assemblée : Toute paire de roulements à une rangée séparés par des entretoises ou une cage plus large dans le même ensemble. Les roulements à une rangée peuvent être orientés de la même manière que les roulements tandem, à deux coupelles ou à deux cônes, selon les mêmes principes - la différence essentielle étant qu'ils sont éloignés les uns des autres et qu'ils ne sont pas placés les uns à côté des autres. La figure 4 en donne un exemple.

Figure 4 : Roulements à rouleaux coniques assemblés par entretoise

Critères de sélection

Les roulements à rouleaux coniques sont la solution la plus courante lorsqu'il s'agit d'interagir avec des forces combinées, en particulier des forces changeantes.

- Forces non combinées : Les roulements à billes et d'autres solutions plus simples présentent un frottement global moindre et sont probablement suffisants pour des applications non spécialisées qui ne nécessitent pas de forces combinées ou un contact à surface élevée.

- Forces combinées : Une combinaison de charges axiales et radiales nécessite presque toujours un roulement à rouleaux coniques.

- Détermination de la capacité de charge : L'angle de contact détermine la capacité de charge, il est donc essentiel de déterminer les angles de charge qu'un roulement peut supporter. Pour les applications lourdes, les roulements coniques à plusieurs rangées sont nécessaires pour les charges combinées. Avec des forces plus légères, un seul suffit souvent.

- Détermination des angles de contact : L'angle de contact entre un composant et le roulement détermine l'angle du chemin de roulement de la bague extérieure. Des angles de contact plus importants se traduisent par des capacités de charge axiale plus élevées et vice versa. Lors de la sélection du roulement conique adapté à vos besoins, cet angle est souvent exprimé par le coefficient "e" ; des valeurs plus élevées indiquent des angles de contact et une capacité de charge axiale plus importants.

Angles de contact peu profonds, modérés et aigus

En général, un angle de 10° à 19° est très courant pour les applications à forte charge radiale. Si l'angle est inférieur à 10°, vous devez vous demander si vous avez besoin d'un roulement à rouleaux de pleine charge et si la force radiale est importante ou non. Lorsque les charges axiales augmentent (et que les charges radiales diminuent), les angles de 20° et 24° constituent un bon équilibre. Cet angle est suffisamment faible pour que les charges radiales n'exercent pas une pression extrême sur les roulements, mais suffisamment prononcé pour que les charges axiales soient mieux supportées. Pour les charges axiales importantes, des angles entre 25° et 29° sont nécessaires, et c'est à ce moment-là que les charges radiales créeront plus d'usure et réduiront la durée de vie du composant. Néanmoins, il est plus qu'adéquat pour gérer simultanément une combinaison élevée de charges radiales et axiales.

Les roulements à billes à contact oblique peuvent être tout aussi efficaces pour gérer différentes charges. Pour en savoir plus, lisez notre guide technique sur les roulements à billes à contact oblique.

Utilisations courantes

Un roulement à rouleaux coniques est approprié lorsqu'un roulement doit supporter des charges combinées. L'une des utilisations les plus courantes est le maintien de l'équilibre axial, obtenu grâce à plusieurs roulements à rouleaux coniques le long d'un axe ou d'un arbre. Les roulements coniques répartissent uniformément les charges lorsqu'ils sont correctement alignés, ce qui minimise l'usure des composants. Grâce à leur surface plus importante, les roulements à rouleaux coniques peuvent répartir le frottement et la chaleur des charges combinées plus efficacement que les rouleaux non coniques (qui ne sont plus efficaces que les roulements coniques pour les forces non combinées les plus simples). Cette réduction du frottement augmente la vitesse de rotation des pièces en contact et rend les roulements à rouleaux coniques idéaux pour une utilisation dans.. :

- Moteurs

- Moteurs

- Boîtes de vitesses (en particulier celles à engrenages hélicoïdaux)

- Roues et essieux

- Turbines et hélices

Cet équipement doit combiner de nombreux angles différents et les utiliser pour entraîner des moteurs, des arbres de transmission et d'autres composants rotatifs.

Prolonger le cycle de vie des équipements

Dans les applications à grande vitesse, les roulements standard se détériorent beaucoup plus rapidement et endommagent les composants avec lesquels ils sont en interface. Par rapport à leurs homologues non coniques, les rouleaux coniques combinent moins de frottement avec une surface de contact élevée avec des pièces à rotation extrêmement rapide. Il en résulte un transfert très efficace des forces combinées et des forces de déplacement en un seul axe de rotation. Cette efficacité se traduit par une réduction considérable des vibrations, ce qui évite d'endommager les instruments délicats dans l'ensemble de la machine et réduit la nécessité d'amortir les forces extérieures.

Avantages et inconvénients

Les avantages des roulements à rouleaux coniques

- Grande fiabilité : Les roulements à rouleaux coniques sont très fiables lorsqu'ils sont utilisés correctement. Les automobiles peuvent rouler pendant des centaines de milliers de kilomètres sans connaître de défaillance des roulements coniques, ce qui nécessite peu ou pas d'entretien.

- Charges combinées et variées : Grâce à leur géométrie, les roulements à rouleaux coniques présentent des avantages indéniables par rapport aux roulements à rouleaux sphériques, cylindriques et à aiguilles lorsqu'ils doivent supporter des charges combinées et variées.

- Capacité de charge : Les roulements coniques peuvent supporter une charge axiale et radiale pure.

- Charge minimale requise : Il est très peu probable que les rouleaux glissent ou "dérapent" lorsqu'ils sont chargés ou déchargés ; d'autres roulements à rouleaux ont des exigences de charge minimales - une pression constante qui doit être maintenue - pour empêcher les rouleaux de glisser à l'intérieur de leurs chemins de roulement.

Les inconvénients des roulements à rouleaux coniques

- Vitesse : Parce que les rouleaux maintiennent une surface de contact élevée - un avantage à certains égards (comme la répartition uniforme des charges) - ils n'atteignent pas le potentiel de vitesse des roulements sphériques, qui ont moins de frottement interne et génèrent moins de chaleur.

- Chaleur : Par rapport aux rouleaux non coniques, les rouleaux coniques génèrent moins de chaleur parce qu'il y a moins de matière, et la cage de roulement avec les rouleaux est moins encombrante.

- Désalignement dynamique : Les rotules tolèrent mieux les défauts d'alignement dynamiques que les roulements coniques parce qu'elles ont été conçues pour des angles particuliers et réagissent mal à des gradients qui ne correspondent pas à leur objectif de conception. Les roulements à rotule peuvent supporter des déplacements temporaires sans trop de contraintes sur l'unité car les billes flottent indépendamment à l'intérieur de leur cage de retenue. Grâce aux rouleaux coniques, toute pression exercée sur l'un d'entre eux se répartit sur l'ensemble de l'assemblage.

FAQ

Quelle est la durée de vie d'un ensemble de roulements à rouleaux coniques ?

Lorsqu'ils sont correctement sélectionnés, montés, étanches et lubrifiés, les roulements coniques ont une durée de vie très longue et ne nécessitent qu'un minimum d'entretien. Ils font généralement partie des dernières pièces d'une machine à nécessiter un entretien.

Comment ajuster les roulements à rouleaux coniques ?

La cage à rouleaux peut se déformer si elle est trop lâche, ce qui endommage les surfaces du chemin de roulement. S'il est trop serré, il y a une friction constante qui crée de petits copeaux de métal. Éliminez le "jeu" et reculez jusqu'à ce qu'il tourne librement.

Quand dois-je remplacer un roulement à rouleaux coniques ?

L'écaillage du métal indique que le roulement conique doit être remplacé dès que possible. Le stéthoscope permet également de détecter les bruits de grincement ou de couinement qui peuvent être le signe d'une usure importante.