Temps et Vitesse de Course du Vérin Pneumatique

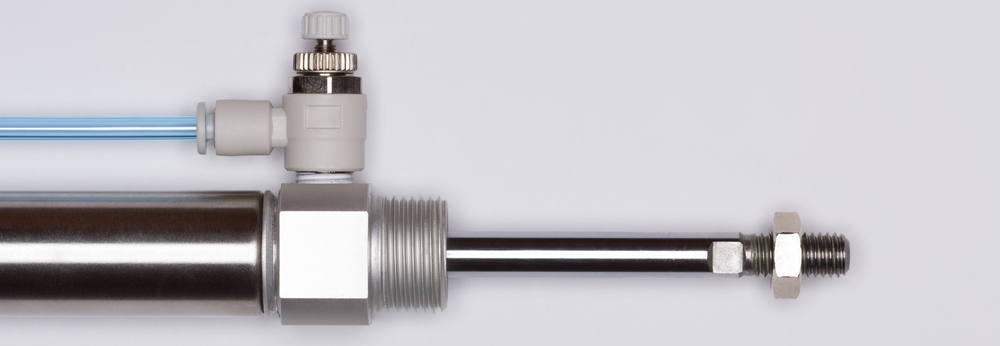

Figure 1 : Course du vérin pneumatique

Les vérins pneumatiques sont largement utilisés dans les applications industrielles et d'automatisation pour convertir l'air comprimé en mouvement linéaire. La vitesse et le temps de course complet sont des facteurs critiques pour la performance d'un vérin pneumatique ; ils affectent de manière significative son efficacité et sa productivité. Différents facteurs, notamment la taille et le type de cylindre, la pression d'air et la charge, influencent la vitesse d'un cylindre pneumatique. Cet article explique comment sélectionner un vérin pneumatique en fonction de son temps de course complet et des différents facteurs qui influencent sa vitesse, et donne des indications sur l'optimisation des performances du vérin. Pour plus de détails sur la conception et le fonctionnement des vérins pneumatiques, lisez notre article sur les vérins pneumatiques.

Table des matières

- Temps de course complet

- Vitesse du cylindre pneumatique

- Vitesse en fonction de la taille de l'alésage dans un cylindre pneumatique

- Profil de vitesse idéal

- Course du vérin pneumatique en fonction du temps

- Comment contrôler la vitesse d'un vérin pneumatique

- Cylindres pneumatiques avec amortissement

- Exemple

- FAQ

Voir notre sélection en ligne de vérins pneumatiques

Temps de course complet

Le temps de course complet d'un vérin pneumatique est le temps qu'il faut au vérin pour passer de sa position complètement sortie à sa position complètement rentrée ou vice versa. L'estimation du temps de course complet prend en compte des facteurs tels que la taille de l'alésage du vérin, la longueur de course, la pression d'air et la charge ; c'est un paramètre largement utilisé pour la sélection d'un vérin pneumatique.

Calcul et ajustement de la vitesse

L'utilisateur peut estimer la vitesse d'un cylindre pneumatique en divisant la longueur de la course de la tige du piston par son temps de cycle. Ce calcul donne une idée de la vitesse à laquelle la tige de piston du vérin agit sur un objet au cours de chaque cycle. Par exemple, si un cylindre pneumatique d'une longueur de course de 100 mm est utilisé pour actionner une charge toutes les 1 secondes, le cylindre générera une vitesse de fin de course de 100 mm/s.

Pour réduire le temps de course nécessaire au déplacement d'un objet, l'utilisateur peut augmenter la vitesse du cylindre pneumatique à l'aide des techniques décrites plus loin dans cet article. Si la vitesse a atteint son maximum et que le temps de course ne peut plus être réduit, il peut s'agir d'une indication pour changer de cylindre.

Exemple

Envisagez de déplacer un objet de 300 mm en 2 secondes pour les deux courses du cylindre pneumatique. Calculer la vitesse nécessaire au cylindre.

Vitesse = Distance / Temps

Vitesse = 300 mm / 2 s = 150 mm / s

Choisissez donc un cylindre pneumatique qui fonctionne à une vitesse de 150 mm/s.

Vitesse du cylindre pneumatique

La vitesse en fin de course est la vitesse du piston lorsqu'il atteint la fin de sa course ou une position arbitraire. Cette vitesse est influencée par plusieurs facteurs, notamment la charge déplacée, la pression d'air appliquée, la longueur et le diamètre du tuyau reliant le cylindre et le distributeur, et le débit du distributeur. En général, un cylindre standard peut atteindre une vitesse moyenne de 0,1 à 1,5 mètre par seconde.

Le calcul de la vitesse d'un vérin pneumatique fait appel à la formule générale suivante :

- V : Vitesse du cylindre pneumatique (m/s)

- Q : Débit (m3/s)

- A : Surface du piston (m2)

Utilisez l'équation suivante si le débit est exprimé en CFM (pieds cubes/min) et que la surface du piston est exprimée en pouces carrés. La constante 28,8 tient compte des facteurs de conversion des pieds en pouces et des minutes en secondes. La vitesse résultante est obtenue en pouces/seconde.

- V : Vitesse du cylindre pneumatique (in/s)

- Q : Débit volumétrique (CFM, pieds cubes/min)

- A : Surface du piston (pouces carrés)

La surface effective du piston peut être calculée à l'aide de la formule suivante :

- d : Diamètre du piston (in)

Exemple

Calculez la vitesse d'un cylindre pneumatique dont le piston a une surface de 0,3 mètre carré et un débit de 100 mètres cubes/s.

Q = 100 mètres cubes/s

A = 0,3 mètre carré

V = 100/0,3 = 333,3 m/s

Vitesse en fonction de la taille de l'alésage dans un cylindre pneumatique

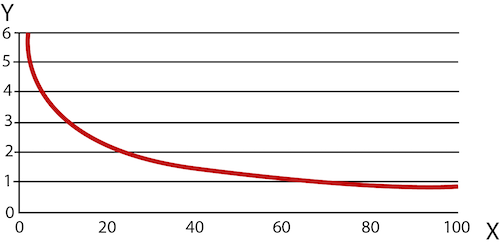

Pour deux vérins pneumatiques de même longueur, celui dont le diamètre d'alésage est le plus petit fonctionnera plus rapidement que celui dont le diamètre d'alésage est le plus grand. En effet, les cylindres de plus petit diamètre nécessitent moins d'air comprimé et peuvent être remplis plus rapidement par la pompe à air. En outre, la résistance mécanique du cylindre influe également sur sa vitesse. Il est recommandé de choisir un vérin capable de supporter une force supérieure de 50 % à celle requise pour atteindre des vitesses élevées. La figure 2 montre le diagramme de vitesse d'un vérin pneumatique comparant la vitesse du vérin à la taille de l'alésage. Le tableau donne des estimations dans des conditions optimales, en supposant une alimentation en air constante, sans charge, sans tenir compte de l'accélération, et la vitesse de travail réelle peut être plus lente.

Figure 2 : Tableau de vitesse des vérins pneumatiques (vitesse en fonction de la taille de l'alésage). L'axe X et l'axe Y indiquent respectivement la vitesse du cylindre et la taille de l'alésage.

Profil de vitesse idéal

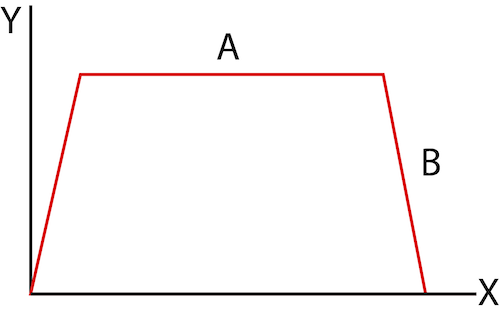

Pour maximiser le rendement de la machine, il est nécessaire de faire fonctionner les cylindres à grande vitesse sans provoquer de dysfonctionnements. Il s'agit de faire fonctionner le cylindre à sa vitesse maximale sur la plus grande partie possible de sa course (figure 3 étiquetée A), avec une accélération et une décélération constantes à chaque extrémité de la course (figure 3 étiquetée B). La phase de décélération garantit que le cylindre s'arrête au niveau de l'embout sans aucune charge d'impact.

La charge d'impact dans les vérins pneumatiques se produit lorsque le vérin et la charge en mouvement entrent en contact à grande vitesse, ce qui entraîne l'application d'une force soudaine sur le vérin. Cela peut se produire lorsque le cylindre atteint la fin de sa course ou lorsqu'un arrêt ou une inversion soudaine se produit, causant des dommages au cylindre et à d'autres composants du système, tels que les vannes et les raccords. L'accélération constante doit se traduire par des forces sûres pour la charge de travail du vérin, conformément à la loi de Newton (F = ma).

Figure 3 : Profil de vitesse idéal d'un cylindre pneumatique montrant la vitesse maximale constante (A) et l'accélération linéaire à la force maximale (B). Les axes X et Y indiquent respectivement la position et la vitesse du piston.

Course du vérin pneumatique en fonction du temps

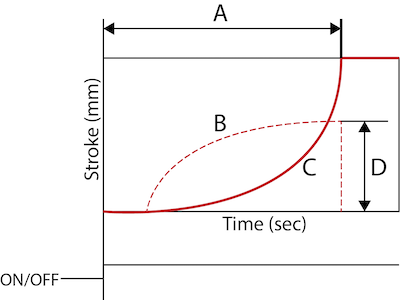

Figure 4 : En haut : Course d'un vérin pneumatique en fonction du temps : temps de course complet (A), vitesse (B), longueur de course (C) et vitesse de fin de course (D). Le fond : L'ouverture de l'électrovanne pour alimenter en air le cylindre pneumatique.

La figure 4 montre la relation entre la longueur de la course du vérin pneumatique et le temps.

- A : Le temps nécessaire pour que la tige du piston effectue une course complète.

- B : Tracé de la vitesse d'un cylindre pneumatique

- C : Tracé de la longueur de course du vérin pneumatique

- D : La vitesse en fin de course

Comment contrôler la vitesse d'un vérin pneumatique

Le contrôle de la vitesse d'un cylindre pneumatique est essentiel pour garantir son fonctionnement sûr et efficace. Plusieurs composants peuvent être utilisés pour contrôler le temps de réponse du vérin pneumatique. Ces composants ralentissent le flux d'air dans une direction, de sorte que si un seul d'entre eux est utilisé sur un vérin pneumatique à double effet, le vérin sera rapide dans une direction mais lent dans l'autre. L'utilisation d'un régulateur de débit sur les deux orifices du cylindre le ralentira dans les deux sens. Une expérimentation est nécessaire avec l'application réelle pour déterminer le temps nécessaire, car il varie en fonction de la résistance et de la friction.

- Réglage de la pression d'air : La vitesse d'un cylindre pneumatique est directement proportionnelle à la pression d'alimentation en air. Pour réduire la vitesse, il faut diminuer la pression d'alimentation en air et vice versa.

- Ajout d'un régulateur de débit : L'installation d'un régulateur de débit sur la conduite d'alimentation en air du vérin pneumatique permet de réguler le débit d'air et donc la vitesse du vérin. La valve peut être réglée pour permettre un débit d'air plus ou moins important.

- Mettre en place un restricteur : Les vérins pneumatiques sont généralement équipés d'une soupape d'étranglement ou d'un restricteur pour contrôler la vitesse d'actionnement et/ou de rétraction du piston. Par exemple, pour ralentir un cylindre pneumatique, l'utilisateur peut fermer la sortie du robinet afin de limiter le flux d'air sortant du cylindre. De même, l'ouverture du robinet permet d'accélérer le cylindre.

- Utiliser un régulateur de pression : Un régulateur de pression installé sur la ligne d'alimentation en air régule la pression de l'air et donc la vitesse du cylindre. Réglez le régulateur pour qu'il maintienne une pression spécifique, qui contrôle la vitesse du cylindre.

- Utiliser des commandes électroniques : Des commandes électroniques, telles qu'un contrôleur de vitesse électronique, peuvent être utilisées pour contrôler la vitesse d'un cylindre pneumatique. Le contrôleur peut être programmé pour ajuster la pression d'alimentation en air, le débit ou le réglage du restricteur afin de contrôler la vitesse du vérin.

L'utilisation de composants supplémentaires avec des cylindres pneumatiques pour contrôler leur vitesse manuellement pose quelques problèmes.

- Chaque cylindre nécessite généralement quelques minutes de réglage lors de l'installation et de la configuration. Cependant, si une machine comporte de nombreux cylindres, le temps passé à régler chacun d'entre eux peut s'accumuler de manière significative.

- Les vannes réglables peuvent être sujettes à des erreurs humaines, ce qui peut entraîner une surcharge de la machine et une maintenance non planifiée.

- Le processus de réglage doit être répété chaque fois que les conditions de fonctionnement changent, ce qui peut être laborieux et source d'erreurs. Si les conditions changent constamment, il peut être impossible de maintenir une vitesse optimale pour le cylindre.

En général, la capacité d'un vérin pneumatique à maintenir en permanence sa position, sa vitesse et sa force peut être affectée par divers facteurs de maintenance tels que l'usure des joints, les fuites, les chutes de pression et les pics dans le système d'air comprimé. Ces facteurs peuvent souvent rendre difficile l'obtention d'une performance fiable et cohérente.

Cylindres pneumatiques avec amortissement

L'amortissement fonctionne en réduisant la vitesse du piston lorsqu'il approche de la fin de sa course. Les vérins pneumatiques peuvent désormais être équipés d'un système innovant d'"auto-coussin" qui s'adapte automatiquement aux conditions changeantes, éliminant ainsi la nécessité de procéder à des ajustements manuels. Lisez notre article sur l'amortissement des vérins pneumatiques pour plus d'informations sur le fonctionnement et les types d'amortissement des vérins pneumatiques.

Exemple

Considérons le déplacement d'un objet de 500 mm à l'aide d'un cylindre pneumatique. L'utilisateur souhaite déplacer l'objet sur la distance en 1 seconde lors de la course d'extension et en 5 secondes lors de la course de retour.

Pour la course étendue, l'objet doit se déplacer de 500 mm en 1 seconde, la vitesse moyenne requise est donc de :

500 mm / 1 s = 500 mm/s

Pour la course de retour, l'objet doit se déplacer de 500 mm en 5 secondes :

500 mm / 5 s = 100 mm/s

Pour répondre à ces différentes exigences de vitesse, choisissez un vérin pneumatique qui peut fonctionner dans une plage de vitesse comprise entre 100 mm/s et 500 mm/s au minimum.

Étant donné que l'extension et la rétraction doivent être contrôlées, il convient d'utiliser un vérin pneumatique à double effet. Ce vérin possède deux orifices, l'un pour l'extension et l'autre pour la rétraction. En connectant les deux orifices à la même source de pression, le vérin fonctionnera à la même pression dans les deux sens.

Pour contrôler la vitesse du cylindre pendant la course de retour, utilisez un régulateur de débit pour réguler le flux d'air entrant et sortant du cylindre ; cela permet à l'utilisateur d'ajuster la vitesse du piston. En réglant le régulateur de débit, vous pouvez vous assurer que le vérin fonctionne dans la plage de vitesse requise pour chaque course. Une autre option consiste à étrangler le robinet à la sortie du cylindre.

Lisez nos articles sur les normes ISO 15552, ISO 6432 et ISO 21287 pour plus d'informations sur les caractéristiques de conception des vérins pneumatiques pour les différentes normes ISO.

FAQ

Comment calculer la vitesse d'un vérin pneumatique ?

La vitesse du cylindre pneumatique est donnée par V = 28,8×Q/A, où V est la vitesse du cylindre pneumatique (in/s), Q est le débit volumétrique (CFM) et A est la surface du piston (pouces carrés).

La vitesse d'un vérin pneumatique à double effet est-elle la même que celle d'un vérin à simple effet ?

Par rapport aux vérins à simple effet, les vérins à double effet offrent une plus grande vitesse et une plus grande force de sortie en termes de puissance des fluides.