Régulateurs de pression

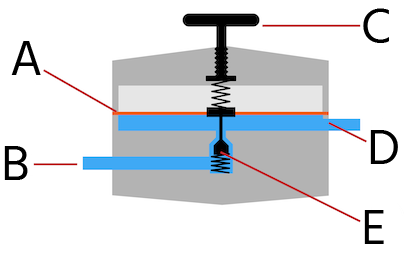

Figure 1: Un régulateur de pression

Un régulateur de pression contrôle la pression des liquides ou des gaz en réduisant une pression d'alimentation élevée à une pression de sortie plus basse et constante, même en cas de fluctuations de la pression d'alimentation. Ils sont utilisés dans diverses applications domestiques et industrielles, telles que la régulation du propane dans les grils à gaz, de l'oxygène dans les équipements de santé, de l'air comprimé dans les environnements industriels, et du carburant dans les moteurs automobiles et aérospatiaux. La fonction principale dans toutes ces utilisations est le contrôle de la pression. Cet article explore les types de régulateurs de pression, leurs applications et les facteurs à prendre en compte lors de leur sélection.

Table des matières

- Composants

- Types de régulateurs de pression

- Applications

- Critères de sélection

- Installation d'un régulateur de pression

- Régulateur de pression par rapport à d'autres dispositifs de contrôle de pression

- FAQ

Découvrez notre sélection en ligne de régulateurs de pression !

Composants

Un régulateur de pression typique se compose des éléments suivants :

- Un élément de détection tel qu'un diaphragme, un piston ou une membrane (Figure 2 étiqueté A).

- Un élément de charge qui applique la force nécessaire à l'élément réducteur, tel qu'un ressort, un actionneur de piston ou un actionneur de diaphragme (Figure 2 étiqueté C).

- Une entrée (Figure 2 étiquetée B) et une sortie (Figure 2 étiquetée D).

- Un élément de réduction de pression tel qu'une soupape à clapet (Figure 2 étiquetée E).

Figure 2: Représentation schématique d'un régulateur de pression monostade typique avec une membrane (A), une entrée (B), une poignée pour le réglage manuel de la pression (C), une sortie (D) et une soupape à clapet (E).

Élément de réduction de pression

Une soupape à clapet à ressort est un élément standard de réduction de pression dans un régulateur de pression. Les soupapes à clapet ont un joint élastomère pour les applications régulières et un joint thermoplastique pour les applications à haute pression. Le joint scelle la soupape contre toute fuite de gaz ou de liquide. La force du ressort contrôle la soupape à clapet en l'ouvrant pour laisser le fluide passer de l'entrée à la sortie. Lorsque la pression de sortie augmente, la soupape à clapet se ferme en raison de la force de l'élément de détection, qui surmonte la force du ressort sur le clapet.

Élément de charge

L'élément de charge contrôle l'élément de détection qui ouvre la vanne. La quantité de force du ressort est ajustable, ce qui détermine la quantité de pression de sortie obtenue.

L'élément de détection

Les pistons conviennent aux hautes pressions, aux applications robustes et aux applications pour lesquelles des tolérances plus larges sur la pression de sortie sont acceptables. Les pistons ont tendance à être lents en raison de la friction entre l'étanchéité du pignon et le corps du régulateur.

Pour une plus grande précision, un type d'élément de détection de type diaphragme est adapté. Les diaphragmes ont tendance à avoir moins de friction que les conceptions de type piston. Ils offrent également une plus grande surface de détection pour une taille de régulateur donnée. Ils sont fabriqués en élastomère ou en un type de matériau de disque mince sensible aux changements de pression.

Types de régulateurs de pression

Les régulateurs de pression se répartissent dans les catégories suivantes :

- À commande directe ou auto-opérés

- À commande pilotée

Régulateurs à commande directe

Les régulateurs à commande directe (Figure 2) sont la forme la plus simple de régulateurs de pression. Ils fonctionnent généralement à des pressions de réglage plus basses, en dessous de 0,07 bar (1 psi), et peuvent offrir une plus grande précision. À des pressions plus élevées, jusqu'à 35 bar (500 psi), ils peuvent atteindre des niveaux de précision de 10 à 20 %.

Les régulateurs à commande directe sont autonomes : ils ne nécessitent pas de ligne de détection externe à la sortie pour fonctionner efficacement. Ils se composent d'une vanne actionnée par ressort qu'un ensemble de diaphragme contrôle directement. L'énergie ou la pression du fluide en circulation agit pour activer le diaphragme. La pression croissante en aval agit sur le diaphragme, qui ferme le bouchon de la vanne en comprimant le ressort. Lorsque la pression en aval diminue, la force du ressort devient supérieure à la force du fluide, agissant sur le diaphragme et ouvrant la vanne.

Régulateurs à commande pilotée

Les régulateurs à commande pilotée offrent un contrôle précis de la pression pour des conditions associées au gaz provenant de cylindres ou de petits réservoirs de stockage, tels que :

- variation significative des débits

- fluctuations de la pression d'entrée

- conditions de diminution de la pression d'entrée

Ce type de régulateur est généralement un dispositif à une ou deux étapes. Un régulateur à une seule étape est idéal pour une réduction relativement faible de la pression. Il n'est pas adapté aux systèmes présentant de fortes fluctuations de pression d'entrée ou de débits.

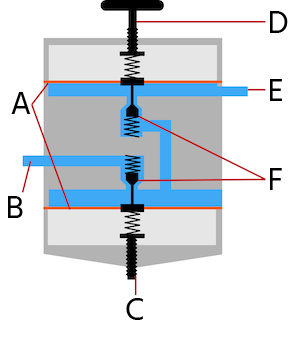

Un régulateur à double étage (Figure 3) est le régulateur à commande pilotée le plus courant. La première étape se compose d'un pilote actionné par ressort qui contrôle la pression sur le diaphragme de la vanne de régulation principale. À mesure que la pression augmente, le ressort se comprime et la vanne pilote s'ouvre, créant une différence de pression entre le côté d'entrée de la vanne de régulation principale et la vanne de sortie. Cette différence de pression actionne la vanne de fonctionnement principale, et le flux se produit à une pression réduite à travers la vanne de sortie. Tant que la pression du fluide sur le pilote actionné par ressort est faible, il n'y a pas de flux en aval.

Les régulateurs à commande pilotée à double étage régulent avec précision une large gamme de pressions et de capacités. Ces régulateurs sont applicables uniquement avec des fluides ou des gaz propres, car de petits passages et ports peuvent se boucher. Cette disposition permet d'obtenir une pression de sortie stable et soutenue à partir de la deuxième étape malgré les chutes de pression dans la première étape.

Figure 3: Représentation schématique d'un régulateur de pression à double étage avec des membranes (A), une entrée (B), une vanne de pression préréglée en usine (C), une poignée pour le réglage manuel de la pression (D), une sortie (E) et des soupapes à clapet (F).

Applications

Outre la réduction de la pression d'entrée, un régulateur de pression peut effectuer des fonctions supplémentaires :

Régulateurs de contre-pression et soupapes de sécurité

Une soupape de sécurité limite la pression du système à un maximum prescrit. Elle dévie une certaine quantité ou la totalité du liquide ou du gaz de la pompe vers le réservoir lorsque la pression atteint la pression réglée. Un régulateur de contre-pression maintient une pression d'entrée souhaitée en variant le débit de liquide ou de gaz en réponse à un changement de pression d'entrée.

Vannes de commutation de pression

Les vannes de commutation de pression sont destinées aux systèmes logiques pneumatiques. Ces vannes sont des vannes de commutation 2/2 voies ou 3/2 voies.

Régulateur d'air

Les régulateurs d'air, ou régulateurs de compresseur d'air, se connectent à un compresseur d'air pour régler la pression. Le régulateur d'air ne peut pas augmenter la pression du réservoir d'air ; il ne peut que la réduire ou la ramener au réglage de pression du réservoir. Par conséquent, un régulateur d'air permet à un compresseur d'air de prendre en charge divers outils pneumatiques ayant des exigences de pression différentes. La seule nécessité est que la sortie de pression du réservoir d'air puisse prendre en charge l'outil pneumatique ayant le plus grand besoin de pression.

Régulateur d'air basse pression

Les régulateurs d'air basse pression conviennent aux systèmes basse pression. Ces régulateurs d'air utilisent des diaphragmes relativement grands. Le grand diaphragme augmente la surface sur laquelle l'air d'entrée entre en contact, permettant aux milieux basse pression d'ouvrir le diaphragme. De plus, le grand diaphragme prend en charge les systèmes nécessitant des débits élevés.

Régulateur de vide

Les régulateurs de vide contrôlent un vide. Ils maintiennent un vide constant à l'entrée du régulateur avec un vide plus élevé à la sortie.

Autres applications

Les régulateurs de pression ont également les applications suivantes :

- Domestique : Barbecues à gaz, fours à gaz, autocuiseurs, récipients sous pression et chaudières domestiques

- Air comprimé : Ateliers industriels et commerciaux pour le nettoyage, l'alimentation en outils pneumatiques et le gonflage des pneus

- Aérospatiale : Contrôle de la pression de propulsion des moteurs et des conduites de carburant

- Soudage et découpe : Fourniture de gaz à des pressions nécessaires à partir de bouteilles de stockage pour le soudage à l'oxyacétylène. Lisez notre article sur le régulateur de soudage pour en savoir plus.

- Véhicules à gaz : Fourniture de gaz sous pression au moteur

Figure 4 : Exemples d'applications des régulateurs de pression : aérospatiale, soudage, brûleur à gaz domestique et régulation de l'oxygène à des fins médicales.

Critères de sélection

Les régulateurs de pression sont disponibles dans différentes tailles et constructions. Voici une liste de considérations lors du choix du régulateur de pression approprié pour une application :

- Plage de pression de fonctionnement

- Capacité ou débit requis

- Nature du milieu (fluide ou gaz) transmis

- Plage de température de fonctionnement

- Exigences en matière de matériaux

- Précision requise

1) Plage de pression de fonctionnement

Les besoins d'une application en termes de pressions d'entrée et de sortie déterminent le type de régulateur à utiliser :

- La plage de pression d'entrée que peut gérer en toute sécurité un régulateur.

- Les valeurs requises de pression de sortie.

- L'exactitude requise de la pression de sortie.

2) Capacité ou exigences de débit

Évaluez les critères suivants :

- Le débit maximal nécessaire.

- La variation attendue du débit.

- Sélection correcte de la taille du tuyau.

3) Nature du milieu (liquide ou gaz)

Il convient de prendre en compte le type de milieu dans le régulateur :

- Liquide/Gaz

- Composition chimique

- Inflammabilité/Nature explosive

- Nature dangereuse/Toxique

- Propriétés corrosives

4) Plage de température de fonctionnement

Les matériaux des régulateurs de pression doivent être tels qu'ils puissent remplir leur fonction efficacement dans une certaine plage de température de fonctionnement sans perdre leurs propriétés matérielles. Les élastomères pour l'étanchéité du régulateur sont les suivants :

- Nitrile (NBR) ou Néoprène (-40 °C à 82 °C)

- Éthylène-propylène (EPDM) ou Perfluoroélastomère (FKM) pour des températures plus élevées

5) Exigences en matière de matériaux

En fonction du milieu et des conditions de fonctionnement, divers matériaux de composants de régulateurs sont disponibles tels que :

- Laiton : Commun et économique

- Plastique : Rentable et jetable

- Aluminium : Considérations de poids

- Acier inoxydable : Environnements corrosifs, exigences élevées de propreté et températures de fonctionnement élevées.

Le joint du régulateur de pression doit être compatible avec la température de fonctionnement et le milieu. La taille et le poids du régulateur de pression sont des considérations importantes. Le matériau, la taille de port requise, les exigences de réglage et le type de montage doivent être pris en compte pour sélectionner le type approprié.

6) Précision requise

La valeur de "flèche" d'un régulateur de pression indique la précision d'un régulateur de pression. La flèche est la réduction de la pression de sortie avec une augmentation du débit de fluide. Pour des exigences de précision plus faibles, une quantité relativement plus élevée de flèche peut être acceptable. Les régulateurs de pression avec une flèche plus élevée ont tendance à être plus rentables. Pour une précision plus élevée, le type de construction, la taille de vanne optimisée et la conception à plusieurs étages peuvent réduire la quantité de flèche.

Installation d'un régulateur de pression

L'installation d'un régulateur de pression, que ce soit pour des systèmes d'eau ou d'air, est un processus simple qui améliore considérablement l'efficacité et la sécurité du système. L'installation commence par la fermeture de l'alimentation principale du système pour empêcher tout écoulement pendant la configuration. Le régulateur est ensuite positionné dans la section appropriée du système, en veillant à ce qu'il s'aligne correctement avec le sens de l'écoulement, ce qui est crucial pour son fonctionnement. Après avoir fixé le régulateur en place, le système peut être progressivement remis en service, et le régulateur ajusté au niveau de pression souhaité pour garantir des performances optimales. Pour plus d'informations détaillées sur l'installation des régulateurs de pression, consultez notre article sur l'installation des régulateurs de pression.

Régulateur de pression vs autres dispositifs de contrôle de pression

Les régulateurs de pression, les vannes de limitation de pression et les soupapes de sécurité sont tous des composants essentiels pour gérer les pressions du système, mais ils remplissent des fonctions distinctes.

- Régulateurs de pression : Le rôle principal d'un régulateur de pression est de maintenir une pression de sortie constante indépendamment des variations de la pression d'entrée, ce qui le rend idéal pour les applications nécessitant une pression constante pour un fonctionnement optimal.

- Valve de limitation de pression : Les vannes de limitation de pression sont conçues pour empêcher la pression de dépasser un niveau prédéterminé, agissant comme une protection contre les pics de pression qui pourraient endommager le système. Elles libèrent régulièrement la pression pour la maintenir à des niveaux sûrs.

- Soupapes de sécurité : Les soupapes de sécurité sont des dispositifs de sécurité qui libèrent l'excès de pression d'un système lorsqu'il atteint un seuil critique, empêchant ainsi les défaillances ou les accidents potentiels.

Apprenez-en davantage sur la manière dont les régulateurs de pression se comparent à d'autres dispositifs similaires dans notre article comparant les dispositifs de contrôle de pression.

FAQ

Qu'est-ce qu'un régulateur de pression ?

Un régulateur de pression est une vanne qui coupe automatiquement le flux d'un liquide ou d'un gaz à une certaine pression pour maintenir un niveau de pression souhaité.

Que fait un régulateur de pression ?

Un régulateur de pression accepte une pression d'entrée et la réduit à une pression de sortie constante. Il est réglable pour une large gamme de pressions supérieures ou égales à la pression de sortie.

Comment fonctionne un régulateur de pression ?

Un régulateur de pression maintient une pression de sortie constante en ajustant l'ouverture de sa vanne en réponse aux changements de pression d'entrée et à la demande en aval.

Les régulateurs de pression peuvent-ils tomber en panne ?

Oui. Un régulateur de pression peut tomber en panne avec le temps en raison de pièces mobiles défectueuses ou de l'usure due à une exposition prolongée à des milieux abrasifs. Cependant, les régulateurs de pression sont conçus pour durer longtemps.

Quand un régulateur de pression est-il nécessaire ?

Un régulateur de pression est nécessaire chaque fois que la pression de la source est supérieure à la pression maximale requise. Par exemple, la pression provenant d'un compresseur d'air allant vers un pistolet à peinture.

Où se trouve un régulateur de pression ?

Les régulateurs sont en amont des équipements sensibles. Un régulateur de pression d'eau se trouve à l'endroit où la conduite d'eau entre dans la plomberie d'une maison. Un régulateur d'air est situé avant la sortie du compresseur.