Guide des roulements à rouleaux

Figure 1 : Roulement à rouleaux sphériques

Les roulements sont utiles dans de nombreux cas industriels et permettent aux individus de transporter de lourdes charges avec peu de frottement. Les progrès technologiques ont permis de produire des roulements à rouleaux précis. Ces roulements de qualité offrent un excellent équilibre entre le coût, la taille, la capacité de charge, la précision, la longévité et le poids.

Table des matières

- Qu'est-ce qu'un roulement à rouleaux ?

- Pourquoi utiliser des roulements à rouleaux ?

- Comment fonctionnent les roulements à rouleaux ?

- Configurations des roulements à rouleaux

- Types de roulements à rouleaux

- Modèles de calcul de la défaillance et de la durée de vie des roulements

- Critères de sélection des roulements à rouleaux

- Applications des roulements

- FAQ

Consultez notre sélection de roulements en ligne !

Qu'est-ce qu'un roulement à rouleaux ?

Également appelés roulements à éléments roulants, les roulements à rouleaux fonctionnent selon le même principe que les roulements à billes et remplissent une fonction principale : supporter des charges avec un minimum de frottement. La différence entre les roulements à billes et les roulements à rouleaux réside dans la forme et la construction. Les premiers utilisent des billes, tandis que les seconds utilisent des cylindres, comme les roulements à rouleaux croisés et les roulements à rouleaux linéaires.

Les roulements à rouleaux contiennent une ou deux rangées de rouleaux. Par exemple, les roulements à deux rangées de rouleaux améliorent considérablement la capacité de charge radiale. En outre, l'utilité de ces roulements de formes et de dimensions variées permet de transmettre des charges radiales et axiales avec un frottement réduit.

Roulements à une rangée ou à deux rangées de rouleaux

Les rouleaux à une rangée ont une seule rangée d'éléments roulants. Ils ont une conception simple, non séparable et des roulements à rouleaux angulaires qui ne peuvent supporter que des charges axiales dans un seul sens. Le principal avantage des roulements à une rangée est qu'ils constituent une excellente option pour les applications à grande vitesse. La ligne d'action de la charge de roulement et la ligne d'action de la charge radiale ne sont généralement pas situées sur le même plan radial. C'est pourquoi les rouleaux à une rangée doivent être montés par paires lorsqu'ils sont soumis à une charge radiale pure.

En revanche, les rouleaux à double rangée ont deux rangées d'éléments roulants. Ils peuvent supporter des charges radiales et axiales bidirectionnelles. Cependant, ils peuvent limiter le déplacement axial de l'arbre et du boîtier à l'intérieur du jeu axial du roulement. Par rapport aux roulements à contact oblique à une rangée, les roulements à contact oblique à deux rangées offrent une meilleure rigidité, ce qui leur permet de supporter des moments de renversement ou des effets de basculement. Outre leur rigidité accrue, les roulements à deux rangées présentent d'autres avantages, notamment une capacité de charge élevée et une grande compacité.

Pourquoi utiliser des roulements à rouleaux ?

La principale raison d'utiliser des roulements à rouleaux est de réduire le frottement pour les applications sans effort. Par conséquent, ils produisent moins de chaleur pendant le fonctionnement et réduisent la nécessité d'une lubrification répétitive. L'utilisation de roulements à éléments roulants présente d'autres avantages :

- Réduction des coûts de maintenance et d'entretien

- Conception séparable, permettant un montage et un démontage aisés

- Procédure interchangeable - les utilisateurs peuvent facilement remplacer l'anneau intérieur

- Les roulements peuvent faciliter le changement de direction sans modifications techniques

- Permet un déplacement axial

Comment fonctionnent les roulements à rouleaux ?

Pour comprendre le fonctionnement des roulements à rouleaux, il convient tout d'abord de comprendre leur conception. Un roulement peut contenir des billes, des rouleaux à billes,

des rouleaux coniques ou des rouleaux à aiguilles. Ils comportent une bague intérieure et une bague extérieure avec des chemins de roulement pour les pièces en cage. Ils comprennent également un lubrifiant pour réduire les frottements et des joints pour empêcher l'entrée de particules susceptibles de contaminer l'huile.Les poches à l'intérieur des cages séparent les éléments roulants et maintiennent un espacement constant lorsque les appareils roulent sur les pistes de course. Comme indiqué plus haut, les roulements à rouleaux se présentent sous différentes configurations, y compris des éléments à une ou deux rangées.

Les cylindres situés entre les chemins de roulement intérieur et extérieur permettent aux éléments en cage de rouler dans les chemins de roulement le long d'un seul axe. En l'absence de cages, les éléments roulants glissaient hors de leur position, ce qui entraînait une défaillance des roulements. Les cages ne supportent aucune charge et ont pour fonction de maintenir les rouleaux en place. Il existe également des roulements sans cage appelés roulements complémentaires complets (FCB). En général, les FCB ont plus d'éléments roulants, ce qui leur permet de supporter des charges plus lourdes. Un autre avantage est qu'ils peuvent résister à des chocs soudains, car les rouleaux répartissent uniformément la charge dans le chemin de roulement.

Il est également nécessaire de lubrifier les roulements à rouleaux. La nécessité de graisser ou non dépend du produit que vous achetez. Les roulements à rouleaux étanches sont généralement pré-lubrifiés et aucun graissage supplémentaire n'est nécessaire. Ceux qui ne sont pas étanches ont besoin d' un plan de lubrification appelé lubrification élastohydrodynamique et doivent respecter les spécifications du fabricant.

Dans ce régime de graissage, un lubrifiant, généralement inférieur à un micron, est appliqué avec des niveaux de pression pouvant atteindre 500 000 livres par pouce carré. La graisse se solidifie partiellement et déforme élastiquement les éléments roulants et la surface de contact. Toute contamination de l'huile peut conduire à une dégradation significative de la surface d'accouplement et à l'accumulation de particules d'usure supplémentaires.

Configurations des roulements à rouleaux

En fonction d'exigences spécifiques, telles que les directions de charge et la rigidité, un roulement à rouleaux peut être constitué d'une ou de deux rangées d'éléments roulants. La configuration du roulement supporte et dirige l'arbre ou la charge radialement ou axialement par rapport à d'autres composants tels que les carters. Deux blocs d'appui, montés aux deux extrémités ou intermittents, doivent serrer l'arbre sans utiliser de boulons.

Les rouleaux à deux roulements-supports sont les plus couramment utilisés et peuvent avoir l'une des trois dispositions suivantes :

- Configuration des paliers fixes ou libres

- Configuration ajustée des roulements

- Configuration du palier flottant

Configuration des paliers fixes et des paliers libres

Dans une configuration de positionnement, le support de roulement est en contact axial avec l'arbre. D'autre part, un montage de palier libre produit des déplacements axiaux dus à la différence de dilatation thermique ou de déformation entre l'arbre et le logement. En outre, il offre une plus grande tolérance des composants, ce qui influe sur la distance entre les roulements.

Configuration ajustée des roulements

Dans une configuration de palier ajusté, l'arbre se déplace d'avant en arrière ; un support de palier permet un déplacement positif tandis que l'autre (en position croisée) permet le déplacement de l'arbre dans la direction opposée. Les utilisateurs doivent d'abord ajuster l'espace libre lors du montage du composant. Les roulements à rouleaux coniques (voir ci-dessous) sont des exemples de roulements à rouleaux ayant une telle configuration.

Configuration du palier flottant

Dans un montage flottant, le roulement en croix et les éléments de contact se déplacent librement dans le sens axial ou radial sur des distances variables entre les deux points d'extrémité. La différence de dilatation thermique entre l'arbre et le logement et les tolérances du composant déterminent la distance flottante. Les roulements à rotule et les roulements à rainures profondes sont des exemples de roulements à éléments roulants avec une configuration flottante.

Types de roulements à rouleaux

Il existe de nombreux roulements à rouleaux sur les marchés de consommation, utilisés pour diverses applications. Parmi les types de roulements à rouleaux les plus courants, on peut citer

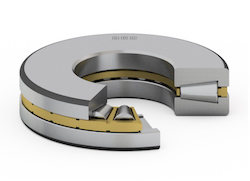

Roulements à rouleaux sphériques

Le roulement sphérique comprend une bague intérieure avec deux chemins de roulement inclinés à l'angle de l'axe du roulement, une bague extérieure avec un chemin de roulement sphérique commun, des éléments roulants sphériques, des cages et, dans certaines conceptions, des bagues centrales internes.

Leur construction leur permet de supporter de lourdes charges axiales et radiales dans toutes les directions à des vitesses élevées, même en cas de désalignement des roulements ou de déflexion de l'arbre. Les roulements à rotule sont polyvalents et sont proposés avec des alésages cylindriques ou coniques allant de 20 mm à 900 mm, ce qui permet aux utilisateurs de les installer avec ou sans adaptateur de manchon.

Roulements à rouleaux cylindriques

Ces roulements comportent des rouleaux de forme cylindrique en contact linéaire avec les chemins de roulement, mais ne sont pas de véritables cylindres. Au contraire, ils ont des extrémités couronnées ou flottantes pour soulager le stress. Vous pouvez les trouver dans des configurations à une ou deux rangées. Cependant, quel que soit votre choix, leur géométrie leur confère une plus grande capacité de charge radiale dans les applications à grande vitesse. Néanmoins, ils ont une capacité de charge de poussée modérée.

Figure 2 : Roulement à rouleaux cylindriques

Roulements à rouleaux coniques

Les rouleaux coniques sont conçus selon le principe que les cônes peuvent rouler l'un sur l'autre sans glisser. Ils contiennent un anneau intérieur et extérieur et des rangées d'assemblages de cônes non séparables. Les roulements à rouleaux coniques se déplacent sur des chemins de roulement coniques correspondant à la conception conique des roulements. Grâce à leur surface de contact importante, les rouleaux coniques peuvent supporter de fortes charges radiales, axiales et de poussée, généralement dans des applications à vitesse modérée.

Ils ressemblent beaucoup aux roulements cylindriques, mais si vous devez choisir l'un d'eux, voici la principale différence : les roulements à rouleaux cylindriques ne supportent que des charges de poussée limitées. En même temps, leurs homologues coniques peuvent supporter des charges de poussée importantes. Les roulements à rouleaux coniques sont généralement disponibles en pouces et en mesures métriques.

Figure 3 : Roulement à rouleaux coniques

Roulements à aiguilles

Ces rouleaux sont dotés de roulements minces et longs, positionnés horizontalement dans le corps du roulement. Ils peuvent avoir des extrémités coniques pour maintenir la position du rouleau ou des extrémités hémisphériques pour un mouvement libre du roulement. Les roulements à aiguilles sont une variante des roulements cylindriques. Leur conception en forme de coupelle leur permet de supporter des charges radiales élevées dans les applications nécessitant une précision de rotation à grande vitesse.

Le principal avantage des galets à aiguilles est qu'ils permettent d'utiliser la surface de contact comme chemin de roulement intérieur ou extérieur, ou les deux. La construction permet également d'obtenir de grands réservoirs d'huile tout en conservant une conception minimaliste de la section transversale. Vous trouverez des rouleaux à aiguilles avec ou sans bague intérieure.

Figure 4 : Roulements à aiguilles

Roulement à rouleaux de butée

Les butées sont des roulements spécifiques utilisés pour supporter des charges élevées dans des environnements hostiles. Ils peuvent comporter divers éléments roulants, notamment des aiguilles, des rouleaux coniques, sphériques ou cylindriques, qui divisent les bagues de roulement. Les galets de butée supportent les charges axiales et de poussée parallèles à l'axe de l'arbre. Leur vitesse varie en fonction de l'élément roulant utilisé. Par exemple, les butées à rouleaux sphériques sont excellentes pour les applications à grande vitesse, mais les butées à rouleaux cylindriques sont limitées à des vitesses modérées.

Figure 5 : Butée à rouleaux (à gauche), butée sphérique (au milieu) et butée conique (à droite)

Modèles de calcul de la défaillance et de la durée de vie des roulements

Environ 10 milliards de roulements sont produits par les fabricants chaque année dans le monde. Quatre-vingt-dix pour cent d'entre eux survivent aux machines dans lesquelles ils sont installés. Seuls 0,5 % ou 50 000 000 sont remplacés en raison d'une défaillance ou d'un dommage.

Les roulements à rouleaux sont endommagés ou défectueux pour diverses raisons, notamment :

- Fatigue

- Mauvais régime ou mauvaises pratiques de lubrification

- Contamination due à une mauvaise étanchéité

- Manipulation, installation et entretien inadéquats

- Utilité en cas de charges plus lourdes ou différentes que celles spécifiées

La fréquence et l'étendue des dommages varient en fonction de l'industrie et de l'application. Par exemple, dans l'industrie des pâtes et papiers, les défaillances des roulements à rouleaux sont dues à la contamination et à une mauvaise lubrification, et non à la fatigue.

Ces événements laissent généralement une empreinte dommageable dans les chemins de roulement, appelée "path pattern damage". L'examen du composant permet aux utilisateurs de déterminer la cause première du dommage. Par conséquent, ils peuvent utiliser un extracteur de roulements pour retirer le roulement de l'arbre, l'examiner et prendre des mesures correctives pour s'assurer que le problème ne se reproduira pas.

Prenons, par exemple, le cas d'une contamination due à des joints inefficaces. Des particules se logent dans les poches des roulements le long des chemins de roulement. Un surroulage continu peut provoquer de fortes indentations dans les pistes de course. Lorsque le fonctionnement normal sollicite les zones dentelées, il en résulte une fatigue superficielle. Les boîtiers métalliques commencent à se détacher des chemins de roulement - un processus appelé écaillage. Si les utilisateurs ne remédient pas aux dommages, l'écaillage se poursuit jusqu'à ce que le roulement devienne inutilisable.

Modèle de calcul de la durée de vie

Les utilisateurs peuvent calculer la longévité des roulements à rouleaux à l'aide d'une formule appelée capacité dynamique des roulements, C. Il s'agit de la charge radiale stationnaire standard qu'un roulement à éléments roulants peut supporter pendant une durée de vie d'un million de tours cycliques.

Les industriels utilisent la capacité dynamique des roulements pour prévoir leur durée de vie à des charges et des vitesses de roulement spécifiques. Les fabricants recommandent de soumettre un roulement à rouleaux à une charge de travail maximale égale à la moitié de la capacité du roulement. L' Organisation internationale de normalisation (ISO) et l'American Bearing Manufacturers Association (ABMA) définissent les méthodes de calcul, qui prennent généralement en compte les dimensions internes des chemins de roulement et les éléments roulants.

Calcul de la durée de vie des roulements

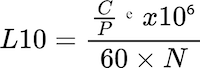

La "durée de vie nominale" est la durée de vie du roulement calculée pour une fiabilité de 90%. Elle est définie comme la durée pendant laquelle un groupe de rouleaux identiques peut être utilisé avant de développer des écailles de fatigue. La formule de calcul de base pour déterminer la durée de vie nominale du palier (L10) est la suivante :

Figure 6 : Équation de la capacité de charge des paliers

Où ?

- C - Capacité dynamique (dN ou Lbs.)

- P - Charge portante équivalente (N ou Lbs)

- N - Vitesse de rotation (RPM)

- E - 10/3 (3.0 pour les roulements à billes)

Critères de sélection des roulements à rouleaux

Bien que les roulements à rouleaux soient des composants standardisés, les critères de sélection du bon roulement ne peuvent être établis que dans une certaine mesure, généralement en fonction des exigences de l'application. Toutefois, les acheteurs doivent tenir compte de l'une des principales dimensions du roulement, généralement le diamètre de l'alésage, en fonction de la conception et de la construction globales.

Aujourd'hui, l'informatisation du processus de conception permet aux fabricants de créer des roulements aux dimensions optimales. Cette technologie aide également les consommateurs à choisir les composants appropriés à utiliser dans diverses machines.

Lors de la recherche d'un roulement adapté à des applications spécifiques, les chefs de projet et les concepteurs doivent tenir compte des facteurs suivants :

- Type et volume de la charge

- Exigences de montage - espace d'installation et type de lubrification

- La durée de vie fonctionnelle du roulement

- Les paramètres de fonctionnement du roulement (vitesse et conditions thermiques)

- Exigences de précision

- Maintenance et entretien

- Conditions ambiantes (vibrations, saleté, etc.)

- Exigences en matière de montage et de démontage

Applications des roulements

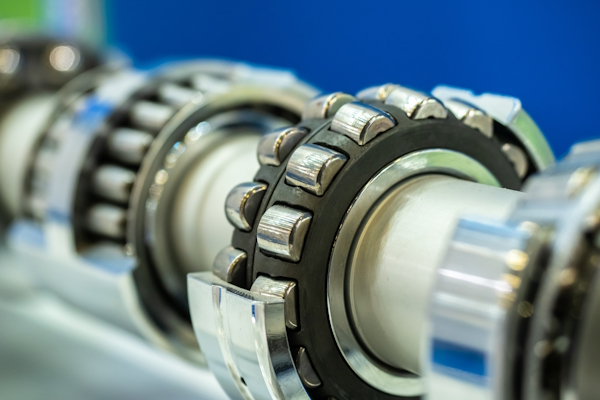

Figure 7 : Roulements à rouleaux sur un arbre

Comme il existe différents types de roulements avec différentes configurations, ces composants offrent diverses propriétés, telles que la performance, la vitesse, la précision et la capacité de charge, à des niveaux variables. C'est pourquoi ils sont montés sur divers équipements et machines dans différents secteurs industriels. Voici quelques exemples d'applications largement répandues des roulements :

- Systèmes de fret aérien

- Équipements et machines rotatifs à usage intensif

- Secteur automobile

- Matériel médical

- Production d'énergie dans les turbines des centrales hydroélectriques

- Panneaux solaires

- Industrie agricole

- Fabrication de pâte à papier

- Raffinage du pétrole

FAQ

Les roulements à rouleaux peuvent-ils être remis à neuf ?

Oui, mais cela dépend. Il n'est pas rentable de remettre à neuf les petits roulements. Cependant, les plus grandes, dont le diamètre d'alésage est supérieur à 6 pouces, peuvent être remises à neuf avec des avantages économiques.

Comment puis-je m'assurer que je choisis le bon roulement à rouleaux pour mon application ?

Les fabricants recommandent de consulter un ingénieur d'application des roulements pour maximiser les performances et assurer la réussite du projet lors du choix des spécifications de conception.

Les roulements en acier inoxydable peuvent-ils prévenir la corrosion ?

Dans une certaine mesure, l'acier inoxydable n'est pas inoxydable mais résistant à la corrosion. Cela signifie qu'il rouille dans des conditions corrosives, mais beaucoup plus lentement que l'acier allié au chrome.

Qu'est-ce qu'un roulement de came ?

Un roulement à cames est un type de roulement à rouleaux dont la bague extérieure a été modifiée pour inclure des flasques de guidage. Il est utilisé dans les applications de cames et de suiveurs pour supporter des charges radiales élevées.

Qu'est-ce qu'un roulement à rouleaux en cage ?

Il s'agit d'un roulement à rouleaux avec une cage entre les rouleaux pour réduire le frottement, maintenir les rouleaux et les espacer de façon constante. Il est conçu pour résister à des charges radiales et axiales modestes.