Système de Préhension et Dépose par Vide

Figure 1 : Application de préhension et dépose par vide

Les applications de préhension et dépose par vide utilisent des outils à vide pour le levage et la libération automatisés des pièces. Ces outils de préhension et dépose sont largement utilisés dans les applications de fabrication moderne pour la manutention automatique des matériaux. Les systèmes à vide rendent ces applications efficaces et rentables, et cet article couvre les différents composants qui entrent dans ces systèmes. Les systèmes à vide sont utilisés dans les types d'applications de préhension et dépose suivants :

- Assemblage automatique de pièces dans la fabrication de dispositifs électroniques

- Levage et empilage d'une ou plusieurs boîtes dans les entrepôts

- Ramassage des articles défectueux sur la bande transporteuse

- Emballage de produits alimentaires dans les installations de transformation des aliments

- Levage de vitres ou de carreaux de sol

- Levage de tôles, pièces moulées par injection dans la fabrication automobile

Système de préhension et dépose par vide

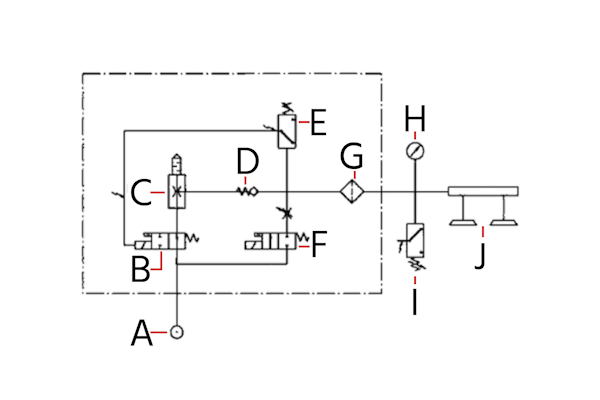

Figure 2 : Composants de l'application de préhension et dépose par vide : point d'entrée d'air comprimé (A), vanne de contrôle (B), générateur de vide (C), clapet anti-retour (D), interrupteur de vide (E), vanne de soufflage d'air comprimé (F), filtre à vide (G), manomètre de vide (H), interrupteur de vide externe (I), et ventouses à vide (J)

La figure 2 illustre les composants d'un système de préhension et dépose par vide.

Point d'entrée d'air comprimé (A)

L'air comprimé entre dans le système, servant de source d'énergie pour générer le vide.

Vanne de contrôle (B)

Les vannes aident à surveiller le niveau de vide et à assurer le bon flux d'air comprimé dans le système. La vanne de contrôle de l'air comprimé dirige le flux d'air comprimé dans le système, empêchant tout retour.

Générateur de vide (C)

Générateurs de vide dans les systèmes de préhension et de dépose utilisent de l'air comprimé pour créer un vide, permettant aux ventouses de s'attacher solidement aux objets. Ces générateurs peuvent être à un ou plusieurs étages, les générateurs multi-étages offrant des taux d'aspiration plus élevés pour une opération efficace. Pour des performances optimales dans les applications de préhension et de dépose, il est crucial de déterminer la force d'aspiration requise et le temps de réponse. En général, pour assurer une prise solide, il faut choisir un générateur capable de maintenir le niveau de vide nécessaire, en tenant compte de facteurs tels que la longueur de la ligne de vide qui peut affecter le temps de réponse. En comprenant ces spécificités, on peut choisir le générateur de vide le plus approprié, garantissant que le système manipule efficacement les objets souhaités avec précision et rapidité.

Figure 3 : Générateurs de vide

Clapet anti-retour (D)

Le clapet anti-retour (clapet de non-retour) empêche le vide de perdre de la pression en bloquant le flux inverse d'air, garantissant que le vide reste stable pendant l'opération. Il est généralement installé après le générateur de vide.

Interrupteur de vide externe (E)

Un mécanisme de contrôle supplémentaire qui peut être utilisé pour activer ou désactiver le vide de manière externe, offrant une flexibilité dans la façon dont le système est opéré. Cela permet un contrôle précis du processus de préhension et de dépose, permettant au système de s'adapter à différentes tâches ou matériaux sans nécessiter d'ajustement manuel.

Vanne de contrôle de l'air comprimé (F)

Dans un système de préhension et de dépose sous vide, l'opération commence par la création d'un vide pour adhérer les ventouses à la pièce. Cela est réalisé en utilisant une électrovanne pneumatique pour contrôler l'alimentation principale en air ou les actionneurs dans le système d'air comprimé. Lorsque ces vannes s'ouvrent, l'air est évacué de l'espace entre la vanne et la ventouse, créant le vide nécessaire pour que la ventouse s'attache solidement à l'objet. Une fois que l'objet doit être relâché, la vanne de contrôle de l'air comprimé entre en jeu. Elle libère de l'air comprimé pour briser rapidement le joint de vide formé entre la ventouse et l'objet. Ce mécanisme efficace permet aux ventouses de relâcher les objets ramassés sans délai, assurant une opération fluide dans le processus de préhension et de dépose.

Les vannes à action directe (processus) sont généralement utilisées comme vannes de vide car elles ne nécessitent pas de pression différentielle minimale. Des vannes pneumatiques pilotées de l'extérieur peuvent également être utilisées. La direction du flux d'air doit être soigneusement considérée lors de l'installation de ces vannes de vide. Comme la vanne a une direction de flux spécifiée, l'air comprimé doit être autorisé à passer du port haute pression au port basse pression. Cela signifie que le port de sortie de la vanne doit être connecté du côté vide de l'application.

Pour en savoir plus sur l'utilisation des vannes dans les systèmes de vide, lisez notre article sur l'utilisation des électrovannes dans les applications de vide et des vannes à bille dans les systèmes de vide.

Figure 4 : Électrovanne de vide semi-directe à 2 voies

Filtre à vide (G)

Le filtre à vide nettoie l'air aspiré dans le système, protégeant le générateur de vide de la poussière et des débris qui pourraient nuire à son fonctionnement.

Manomètre de vide (H)

Un manomètre de vide est utilisé dans les applications de préhension et de dépose pour lire les pressions en dessous des niveaux atmosphériques. Ces manomètres sont installés près de l'entrée de la ventouse et/ou près de la sortie de la source d'air comprimé. La lecture négative (par rapport à la pression atmosphérique) sur le manomètre indique la pression de vide. Généralement, un manomètre à tube de Bourdon est utilisé pour la lecture de la pression de vide modérée. Pour une lecture de vide élevée, un manomètre spécialement conçu et hautement sensible est utilisé. La température, la pression et la précision requises pour l'application sont des facteurs importants dans le choix d'un manomètre. Pour un manomètre de vide, une déviation de ± 0,025 bar est préférée.

Figure 5 : Manomètre de vide

Ventouses de vide (I)

Ce sont les effecteurs finaux qui entrent physiquement en contact et maintiennent les objets déplacés. Elles adhèrent aux surfaces en utilisant la pression de vide. Une ventouse de vide est un composant qui entre en contact direct avec la pièce dans une application de préhension et de dépose. Le générateur de vide élimine l'air entre la surface de la ventouse et la pièce, créant un vide. La pression atmosphérique devient supérieure à la pression entre la ventouse et la pièce, ce qui fait que la ventouse de vide s'attache à la pièce. En général, la force exercée par la succion de vide est calculée comme suit :

F = PA

Où,

- F = force de maintien,

- ∆P = différence entre la pression atmosphérique et la pression à l'intérieur de la ventouse

- A = surface de succion effective

L'orientation de la charge et le type de ventouse utilisé pour maintenir la pièce affectent également la force. Les types de ventouses de vide couramment utilisés incluent les ventouses plates, les ventouses ovales et les ventouses à soufflet. Le facteur de sécurité requis et le coefficient de friction doivent également être connus lors du calcul de la force de levage nécessaire.

Figure 6 : Ventouses de vide

Interrupteur à vide interne (J)

Similaire à l'interrupteur à vide externe, un interrupteur à vide interne contrôle le vide de l'intérieur du système, offrant une méthode intégrée pour gérer le fonctionnement du vide.

Composants supplémentaires

Tuyaux

Les tuyaux pneumatiques sont nécessaires pour transporter l'air comprimé pour l'application de préhension et de dépose. Ces tuyaux doivent pouvoir supporter une haute pression pour fonctionner avec de l'air comprimé sans fuite. Il est conseillé de ne pas utiliser de tuyaux fins car ils peuvent s'effondrer sous vide même à une chaleur modérée. Les tuyaux doivent être dimensionnés pour répondre aux exigences de volume de débit et à la taille des ventouses.

Figure 7 : Tuyaux pour air comprimé

Raccords

Les outils à vide sont généralement accompagnés de raccords fixes ou détachables pour les connecter à une ligne d'air comprimé. Des raccords correctement installés empêchent les fuites et assurent un chemin de flux approprié pour l'air comprimé. Ces raccords doivent pouvoir manipuler des pièces légères sans causer de contrainte de flexion dans la ventouse. Les raccords pneumatiques push-in et autres couplages pneumatiques (collecteurs, raccords de sécurité, etc.) sont souvent utilisés. Considérez les paramètres suivants lors de la sélection d'un raccord :

- Sélectionnez les raccords en fonction de la taille et du type de ventouse

- Considérez le matériau manipulé (poreux vs non poreux)

- Assurez-vous d'un dimensionnement correct pour le diamètre du raccord et de la ligne de vide

- Tenez compte de la température et de la pression requises par l'application

- Les matériaux préférés pour les raccords incluent l'aluminium et le laiton

Figure 8 : Raccords pour application sous vide