Les tuyaux et tubes pneumatiques expliqués

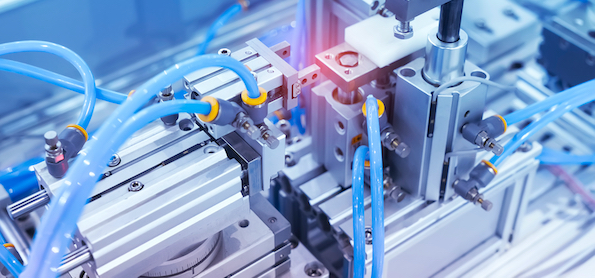

Figure 1 : Les composants pneumatiques tels que les vannes, les vérins ou les régulateurs de pression sont généralement connectés à la ligne d'alimentation principale en air via des tubes ou des tuyaux flexibles.

Les tubes et tuyaux pneumatiques transportent l'air comprimé du stockage vers l'endroit où il est nécessaire. Ils permettent le fonctionnement des machines, l'actionnement des commandes et le transport de matériaux ou d'échantillons avec efficacité et précision. Cet article couvre les bases des tuyaux et tubes pneumatiques. Il aborde leur modèle, leurs utilisations et comment choisir les bons.

Table des matières

- Comprendre les tuyaux et tubes pneumatiques

- Distribution dans les systèmes pneumatiques

- Matériaux

- Sélectionner un tuyau ou un tube pour un système pneumatique

- FAQ

Découvrez notre sélection de tuyaux en ligne !

Comprendre les tuyaux et tubes pneumatiques

Les systèmes pneumatiques utilisent des tuyaux et des tubes pour déplacer l'air ou les fluides. Les tuyaux sont flexibles pour les environnements avec des mouvements importants. Les tubes sont rigides, ce qui les rend adaptés aux trajets fixes. Connaître les diamètres intérieurs et extérieurs aide à choisir le bon pour une application.

Tuyaux pneumatiques

Les tuyaux peuvent supporter des pressions élevées et sont idéaux pour les situations où les connexions doivent être fréquemment déconnectées et reconnectées. Ils sont généralement plus robustes et flexibles. Les tuyaux sont spécifiés par leur diamètre intérieur (DI). Cette dimension contrôle le volume d'air ou de fluide qui peut passer à travers le tuyau, affectant le débit et la pression.

Les tuyaux sont généralement livrés avec des raccords pré-attachés aux deux extrémités. Les circuits de commande pour les vérins et les actionneurs utilisent souvent des tubes de plus petits diamètres, généralement entre 3,2 mm et 9,5 mm (1/8 pouce à 3/8 pouce). Ils sont préférés pour les applications plus exigeantes et sont fréquemment manipulés et transportés dans les environnements d'usine et d'atelier.

Figure 2 : Un tuyau pneumatique

Tubes pneumatiques

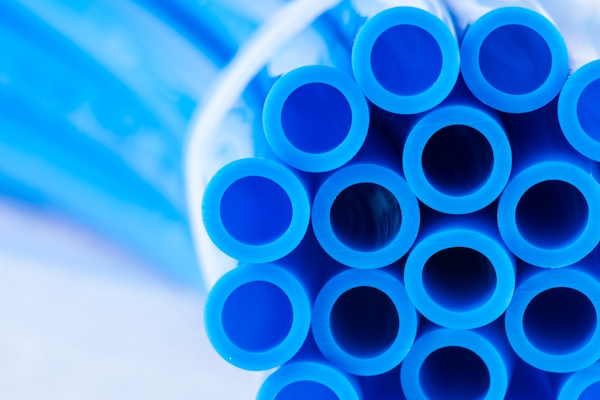

Les tubes sont plus rigides que les tuyaux et sont généralement utilisés si le trajet de l'alimentation en air ne changera pas et que les pièces connectées ne bougeront pas. Les tubes sont généralement spécifiés par leur diamètre extérieur (DE). Les diamètres extérieurs typiques des tubes pour les lignes d'alimentation principales en air vont de 6,3 mm à 12,7 mm (1/4 pouce à 1/2 pouce).

Figure 3 : Tubes d'air en polyuréthane

Distribution dans les systèmes pneumatiques

Le fonctionnement et les performances des systèmes pneumatiques dépendent de l'efficacité avec laquelle l'air comprimé se déplace de la source vers les autres composants (par exemple, les actionneurs, les vannes et les outils). L'air peut être acheminé par des tubes ou des tuyaux rigides ou flexibles pour compresseur d'air.

Tuyauterie rigide pour la distribution d'air

Dans les grands espaces industriels, des tuyaux pneumatiques robustes sont utilisés pour transporter l'air comprimé. Ces tuyaux sont durables et peuvent résister aux chocs souvent observés dans les ateliers très fréquentés. Ces tuyaux sont fabriqués à partir de matériaux résistants comme l'aluminium, le cuivre, l'acier inoxydable ou le PVC rigide pour durer longtemps. Cependant, l'installation de ces tuyaux peut être difficile en raison de :

- Main-d'œuvre intensive et coûteuse

- Risque de fuites

- Sensibilité environnementale

Tuyaux flexibles

Pour les installations plus petites ou temporaires, les tuyaux flexibles présentent une alternative polyvalente et adaptable à la tuyauterie rigide. Fabriqués à partir de matériaux comme le PEHD léger ou le caoutchouc résistant, les tuyaux flexibles sont suffisamment robustes pour un usage industriel.

Ils sont également beaucoup plus faciles à installer et à modifier. Leur flexibilité est très utile dans les endroits où les conduites d'air doivent être déplacées ou ajustées fréquemment. Cela permet de réduire le nombre de raccords nécessaires et rend le système moins sensible aux variations de température.

Connexions aux composants pneumatiques

La dernière étape d'un système d'alimentation en air est la connexion aux pièces pneumatiques qui gèrent le flux d'air principal, telles que les vannes, les cylindres et les régulateurs de pression. Les tuyaux et tubes pneumatiques se connectent aux appareils via des raccords, spécialement conçus pour assurer une connexion sûre et étanche. Ces raccords existent en différents types, notamment les raccords push-to-connect, les raccords de compression et les raccords filetés.

Les raccords push-to-connect offrent une installation et un retrait rapides, idéaux pour les systèmes nécessitant des modifications fréquentes. Les raccords de compression créent un joint étanche pour les applications à haute pression. Les raccords filetés fournissent une connexion sécurisée dans les systèmes qui ne bougent pas.

Matériaux

Les tuyaux peuvent être construits à partir de plusieurs couches, y compris une tresse en nylon prise en sandwich entre les couches intérieure et extérieure. Ce modèle améliore la durabilité et garantit que le tuyau peut résister à divers défis opérationnels. Le matériau intérieur doit être résistant aux huiles et aux condensats, tandis que le matériau extérieur doit protéger contre les conditions atmosphériques.

Tableau 1 : Matériaux pour tubes et tuyaux pneumatiques

| Matériau | Description |

|---|---|

| Polyuréthane | Durable et hautement résistant à l'usure, ce matériau combine les propriétés du plastique et du caoutchouc. Il est connu pour sa résistance, sa flexibilité, sa résistance aux plis et aux produits chimiques, et peut supporter des pressions supérieures à 10,3 bar (150 psi). |

| Polyéthylène | Préféré pour la tuyauterie directe, bon pour les situations à basse pression, peut se plier, peut supporter jusqu'à 9,3 bar (135 psi), abordable, léger et chimiquement neutre, avec une plage de température limitée. |

| Silicone | Connu pour son excellente stabilité thermique et sa flexibilité, ce matériau est parfait pour les utilisations à haute température. Il résiste aux intempéries et à l'ozone, fonctionne bien sur une large plage de températures, peut supporter jusqu'à 6,9 bar (100 psi), est chimiquement inerte et convient aux applications médicales et alimentaires. |

| Polyamide | Connu pour son excellente résistance mécanique et à l'abrasion, offre une grande résilience et robustesse, convient aux applications à haute pression, généralement conçu pour des pressions allant jusqu'à 13,8 bar (200 psi), présente une bonne résistance chimique, est léger et maintient ses performances dans une large plage de températures |

Sélection d'un tuyau ou d'un tube pour un système pneumatique

Cette section donne des descriptions détaillées des facteurs à prendre en compte lors du choix d'un tuyau ou d'un tube pour un système pneumatique.

Exigences d'application

- Pression de fonctionnement : Connaissez la pression de fonctionnement maximale du système. Les tuyaux et tubes, y compris les tuyaux de compresseur d'air, ont différentes classifications de pression. Choisir un tuyau qui ne peut pas résister à la pression du système peut causer des défaillances.

- Plage de température : Considérez la plage de température dans laquelle le système fonctionnera. Certains matériaux peuvent devenir cassants et se fissurer à basses températures, tandis que d'autres peuvent ramollir et se déformer sous forte chaleur.

- Fluide : Identifiez le type de fluide (air, eau, huile, etc.) qui circulera dans le tuyau ou le tube. Certains matériaux conviennent mieux à certains types de fluides en raison de leur compatibilité chimique. Par exemple, un tuyau d'air est spécifiquement conçu pour l'air. Lisez notre guide de compatibilité chimique pour en savoir plus.

- Environnement : Tenez compte des éléments externes tels que l'exposition aux produits chimiques, aux rayons UV, à l'abrasion et aux températures extrêmes, car ils peuvent avoir un impact sur la durée de vie et les performances d'un tuyau ou d'un tube.

Tuyau flexible vs tube rigide

- Flexibilité : Les tuyaux flexibles, comme les tuyaux d'air comprimé, sont généralement plus souples que les tubes rigides, ce qui les rend idéaux pour les pièces mobiles ou les applications où le tuyau doit être acheminé autour d'obstacles.

- Coût : Les tubes rigides sont souvent moins chers que les tuyaux flexibles et constituent une solution économique pour les applications où la flexibilité n'est pas un facteur critique.

- Installation : Considérez la facilité d'installation. Les tubes rigides peuvent être plus faciles à installer dans des espaces restreints en raison de leur rigidité.

Figure 4 : Un tuyau enroulé est souvent utilisé dans les ateliers avec des outils pneumatiques

Taille et longueur du tuyau d'air

- Diamètre intérieur (DI) : Le DI doit être suffisamment grand pour gérer le débit sans causer une perte de pression excessive, mais pas trop grand pour éviter d'être inutilement encombrant ou coûteux. Lors du choix entre un tuyau d'air de 1/4 ou 3/8, considérez les exigences de débit et la perte de pression.

- Longueur : Considérez la longueur nécessaire pour l'application, y compris les marges pour le pliage et l'acheminement. Évitez une longueur inutile qui peut entraîner des pertes de pression et des risques d'enchevêtrement ou de dommages. Un tableau des tailles de tuyaux pour compresseur d'air peut être utile pour déterminer la longueur et le diamètre appropriés.

Exigences spéciales

- Propriétés antistatiques : Dans les environnements où l'électricité statique est une préoccupation, envisagez des tuyaux ou des tubes avec des propriétés antistatiques.

- Personnalisation : Pour des applications hautement spécialisées, les fabricants peuvent produire des tuyaux et des tubes sur mesure qui répondent à des dimensions, des pressions nominales et des exigences de matériaux spécifiques. Cela inclut des tuyaux à plusieurs couches, des parois renforcées pour une résistance accrue, ou des fils conducteurs intégrés pour la décharge statique dans les zones où l'électricité statique pourrait être dangereuse.

- Normes et certifications : Les tuyaux et tubes pneumatiques doivent souvent répondre à des normes et certifications spécifiques de l'industrie pour garantir leur sécurité et leur efficacité pour l'usage prévu. Cela peut inclure des normes liées à la sécurité alimentaire, à l'usage médical ou à la résistance au feu, entre autres.

- Facteurs de sécurité : Les tuyaux et tubes pneumatiques sont conçus avec un facteur de sécurité, généralement compris entre 3:1 et 4:1. Cela signifie que la pression d'éclatement du tuyau ou du tube est trois à quatre fois supérieure à la pression maximale de fonctionnement. Ce facteur de sécurité est crucial pour prévenir les accidents et assurer l'intégrité du système dans des conditions inattendues.

FAQ

Qu'est-ce que la tuyauterie pneumatique ?

La tuyauterie pneumatique transporte l'air comprimé pour faire fonctionner des outils et systèmes pneumatiques, fabriquée à partir de matériaux comme le polyuréthane ou le nylon.

Comment entretenir la tuyauterie d'air comprimé ?

Inspectez régulièrement les fuites, assurez une installation correcte et remplacez les sections endommagées ou usées.

Quelle est la différence entre un tuyau d'air de 1/4 et de 3/8 ?

Un tuyau d'air de 1/4 est plus léger et plus flexible, adapté aux outils à faible demande, tandis qu'un tuyau d'air de 3/8 fournit plus de débit d'air pour les outils à forte demande.

Comment choisir la bonne taille de tuyau pour compresseur d'air ?

Choisissez la taille du tuyau de compresseur d'air en fonction du débit requis, de la distance par rapport au compresseur et de la consommation d'air de l'outil.