Surveillance de la pression dans les systèmes de pompage

Figure 1 : Les dispositifs de surveillance de la pression assurent un fonctionnement efficace et sûr dans les systèmes CVC

La surveillance de la pression dans les systèmes de pompage est essentielle pour maintenir des performances optimales et identifier les problèmes potentiels. Les variations par rapport aux niveaux de pression standard peuvent indiquer des problèmes tels que des filtres obstrués, des tuyaux bloqués ou des roues usées. En suivant constamment les données de pression, les équipes de maintenance peuvent identifier ces problèmes tôt et prendre des mesures correctives pour prévenir d'autres dommages et assurer un fonctionnement efficace de la pompe. Cet article examine comment le maintien d'une pression optimale de la pompe améliore l'efficacité et la fiabilité des systèmes de pompage.

Table des matières

- Importance de la surveillance de la pression dans les systèmes de pompage

- Composants clés d'un système de pompage typique

- Types de dispositifs de surveillance de la pression dans un système de pompage

- Dispositifs indépendants et interdépendants

- Applications des dispositifs de surveillance de la pression dans l'industrie du pompage

- FAQ

Consultez notre sélection en ligne de dispositifs de surveillance de la pression !

Importance de la surveillance de la pression dans les systèmes de pompage

Les pompes sont utilisées dans divers systèmes comme les compresseurs d'air, les systèmes d'irrigation et les échangeurs de chaleur pour déplacer l'air ou l'eau. Si la pression dans ces systèmes est trop élevée ou trop basse, cela peut avoir de graves conséquences pour la pompe, les tuyaux ou l'ensemble du système. La plupart des ingénieurs sélectionnent des pompes qui fonctionnent entre 80 et 110 % de leur Point de Meilleure Efficacité (BEP), où la pompe est la plus efficace. Un fonctionnement en dehors de cette plage peut dégrader les performances de la pompe, rendant la surveillance de la pression vitale pour maximiser l'efficacité.

Une pression insuffisante peut avoir un impact négatif sur les performances d'un système de pompage de plusieurs manières :

- Augmentation de la consommation d'énergie : Les pompes fonctionnant à des pressions plus basses ont souvent besoin de plus d'énergie pour atteindre les débits souhaités. En surveillant la pression, les réglages de la pompe peuvent être optimisés pour réduire la consommation d'énergie et améliorer l'efficacité.

- Débit plus faible : Lorsque la pression est inadéquate, le débit diminue, ce qui peut empêcher la pompe de répondre aux demandes du système. Cela peut entraîner des inefficacités dans les processus industriels ou des pénuries dans l'approvisionnement en eau.

- Durée de vie des composants réduite : Une faible pression exerce un stress supplémentaire sur les composants de la pompe, les faisant s'user plus rapidement. Les roulements, les joints et les roues sont particulièrement vulnérables aux dommages dans ces conditions, ce qui peut réduire la durée de vie globale du système de pompage.

Composants clés d'un système de pompage typique

Un système de pompage typique comprend plusieurs composants essentiels qui facilitent le mouvement des fluides :

- Pompe : La pompe transfère différents fluides d'un endroit à un autre par action mécanique.

- Moteur ou entraînement : La source d'énergie qui entraîne les composants mécaniques de la pompe, convertissant l'énergie en énergie cinétique pour le mouvement du fluide.

- Tuyauterie et vannes : Les vannes et la tuyauterie dans un système de pompage (Figure 6) contrôlent le flux et la direction des fluides, assurant un transport efficace et sûr d'un endroit à un autre.

- Systèmes de contrôle : Dispositifs et systèmes qui régulent le fonctionnement de la pompe, comme les contrôleurs de vitesse, les débitmètres, les régulateurs de pression et les équipements de surveillance.

- Accouplements et roulements : Les accouplements et les roulements dans un système de pompage connectent et alignent les composants rotatifs tout en minimisant la friction et l'usure, assurant un fonctionnement fluide et efficace.

Types de dispositifs de surveillance de la pression dans un système de pompage

Manomètre

Figure 2 : Manomètre

Les manomètres sont généralement installés près de la pompe ou sur le réservoir sous pression. Ils mesurent et affichent la pression du fluide, assurant que le système fonctionne dans des paramètres sûrs. Par exemple, un manomètre de pompe à eau ou de puits surveille la pression de l'eau pour maintenir les niveaux souhaités, diagnostiquer les problèmes et contrôler le fonctionnement de la pompe. Il est généralement connecté via un raccord fileté et intégré à des dispositifs de contrôle comme les manocontacts pour automatiser et optimiser les performances du système. Lisez notre article sur l'aperçu des manomètres pour plus d'informations sur le fonctionnement et les applications des manomètres.

Capteur de pression/transducteur

Figure 3 : Transducteur de pression

Les capteurs de pression ou transducteurs (Figure 6 étiquetés F) sont installés à des points critiques du système, comme près de la pompe ou le long de la canalisation. Ils convertissent la pression d'entrée en signaux électriques proportionnels pour la surveillance et le contrôle. Dans les systèmes de pompage, ils fournissent des données de pression précises et continues, qui peuvent être utilisées pour la surveillance en temps réel, l'automatisation et les mécanismes de sécurité. Ces capteurs sont intégrés aux systèmes de contrôle pour ajuster le fonctionnement de la pompe, déclencher des alarmes ou arrêter le système en cas de conditions de pression anormales. Lisez notre article sur l'aperçu des transducteurs de pression pour plus d'informations sur le fonctionnement et les types de transducteurs de pression.

Manocontact

Figure 4 : Manocontacts

Les manocontacts (Figure 6 étiquetés M) sont généralement installés près de la pompe ou du réservoir sous pression. Ils surveillent la pression dans le système et activent ou désactivent les circuits électriques en fonction de seuils de pression prédéfinis. Un manocontact pour une pompe automatise le fonctionnement de la pompe. Par exemple, lorsque la pression du système tombe en dessous d'un certain niveau, le manocontact ferme ses contacts pour allumer la pompe, et lorsque la pression atteint le seuil supérieur, il ouvre les contacts pour éteindre la pompe. Cela assure des niveaux de pression constants, empêche le fonctionnement excessif de la pompe et protège le système contre les dommages dus à une surpression ou une sous-pression. Lisez notre article sur l'aperçu des manocontacts pour plus d'informations sur les mécanismes de fonctionnement des types de manocontacts, leurs critères de sélection typiques et leurs applications.

Régulateur de pression

Figure 5 : Régulateur de pression d'eau

Les régulateurs de pression sont généralement installés en aval de la pompe. Ils maintiennent une pression de sortie constante indépendamment des variations de la pression d'entrée ou de la demande de débit. Par exemple, une pompe à carburant avec un régulateur de pression assure que le carburant est livré au moteur à une pression constante et optimale. Cela compense toutes les fluctuations dans l'alimentation en carburant et aide à prévenir les problèmes tels que la privation de carburant, la surpression et les dommages potentiels aux injecteurs de carburant ou à d'autres composants du moteur. Lisez notre article sur l'aperçu des régulateurs de pression pour plus d'informations sur la conception et les principes de fonctionnement des régulateurs de pression.

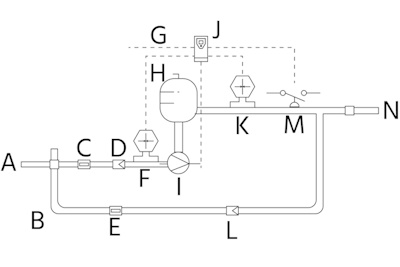

Figure 6 : Exemple de système de pompe à eau : Alimentation en eau (A), dérivation optionnelle (B), vanne à boisseau sphérique (C, E), clapet anti retour (D, L), capteur de pression (F, K), alimentation électrique (G), réservoir sous pression (H), pompe (I), variateur de fréquence (J), manocontact (M), et sortie de débit (N).

Dispositifs indépendants et interdépendants

Bien que la plupart des dispositifs de surveillance de la pression soient conçus pour fonctionner ensemble, certains peuvent fonctionner indépendamment :

-

Dispositifs indépendants :

- Manomètres : Les manomètres peuvent fonctionner indépendamment, fournissant des lectures de pression manuelles sans nécessiter d'intégration avec d'autres systèmes.

- Régulateurs de pression : Les régulateurs de pression peuvent maintenir une pression de sortie constante sans nécessiter d'entrée d'autres dispositifs de surveillance.

-

Dispositifs interdépendants :

- Capteurs de pression/transducteurs et systèmes de contrôle : Ces dispositifs dépendent les uns des autres pour la surveillance et le contrôle en temps réel. Le capteur fournit des données, et le système de contrôle utilise ces données pour ajuster le fonctionnement de la pompe.

- Manocontacts et pompes : Les manocontacts sont souvent directement connectés aux pompes, automatisant leur fonctionnement en fonction des niveaux de pression.

Applications des dispositifs de surveillance de la pression dans l'industrie du pompage

- Systèmes de levage d'eau : Les pompes sont utilisées pour élever l'eau à des altitudes plus élevées où les systèmes traditionnels alimentés par gravité sont insuffisants. Les dispositifs de surveillance de la pression assurent un fonctionnement standard et maintiennent des niveaux de pression optimaux.

- Systèmes d'eau propre : Dans les systèmes d'eau propre, les pompes transportent l'eau entre les installations de traitement via des canalisations. Les instruments de pression fournissent un retour d'information aux Variateurs de Fréquence (VFD) pour un transport fiable et un maintien constant de la pression.

- Systèmes de pompage des eaux usées : Les pompes acheminent les eaux usées vers les stations d'épuration. La surveillance de la pression d'entrée et de sortie aide à contrôler les débits et assure que le système fonctionne dans des limites de pression sûres.

- Systèmes de pompage industriels : Utilisés dans le traitement chimique, le pétrole et le gaz, et la fabrication, ces systèmes s'appuient sur la surveillance de la pression pour la sécurité et l'efficacité. Les données continues et le retour d'information en temps réel aident à maintenir les niveaux de pression souhaités et à déclencher des alarmes si nécessaire.

- Systèmes CVC : Les pompes font circuler l'eau ou le réfrigérant dans les systèmes CVC. Les dispositifs de surveillance de la pression assurent un fonctionnement efficace et sûr, fournissant un retour de contrôle et facilitant les vérifications de maintenance.

- Systèmes de suppression d'incendie : Les pompes délivrent de l'eau ou un produit ignifuge en cas d'urgence. Les dispositifs de pression assurent l'activation du système et une distribution de pression appropriée, indiquant l'état de préparation du système et maintenant la pression.

Exemple

Considérons un système d'approvisionnement en eau municipal qui maintient une pression constante, essentielle pour assurer une distribution fiable de l'eau aux consommateurs. Des capteurs de pression surveillent la pression à divers points du réseau de distribution. Les données de ces capteurs sont transmises à un système de contrôle central, qui utilise des VFD pour ajuster les vitesses des pompes. Des manocontacts sont installés à des points critiques pour activer automatiquement des pompes de secours si la pression tombe en dessous d'un certain seuil. Les régulateurs de pression assurent que la pression de sortie reste stable, empêchant les fluctuations qui pourraient perturber l'approvisionnement en eau.

Figure 7 : Les systèmes de pompage des eaux usées utilisent des dispositifs de surveillance de la pression pour contrôler les débits et assurer que le système fonctionne dans des limites de pression sûres.

FAQ

Qu'est-ce qu'un manocontact pour une pompe de puits ?

Il assure que la pression de l'eau est maintenue dans la plage souhaitée, contrôlant automatiquement la pompe pour fournir un approvisionnement en eau constant et protéger le système contre les dommages.

Pourquoi un test de pression de pompe est-il nécessaire ?

Un test de pression de pompe diagnostique et prévient les problèmes potentiels dans les systèmes de pompage. Le test mesure la pression à divers points du système pour s'assurer qu'il fonctionne correctement.