Principe de fonctionnement d'un capteur de pression

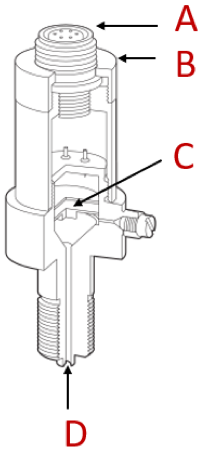

Figure 1 : Capteur de pression

Un transducteur de pression convertit la pression en un signal de sortie électrique. Le signal électrique peut être numérique ou analogique et est utilisé par d'autres dispositifs tels que des contrôleurs, des alarmes et d'autres systèmes en boucle fermée. Les transducteurs de pression sont largement utilisés dans diverses applications résidentielles et commerciales comme le CVC, les pompes, les véhicules, les avions, etc., où la mesure de la pression est nécessaire. Ils sont également appelés capteurs de pression ou transmetteurs de pression. Ces dispositifs sont cruciaux pour assurer la sécurité et l'efficacité des systèmes en fournissant des données de pression précises et en temps réel.

Table des matières

- Principe de fonctionnement d'un capteur de pression

- Types de capteurs de pression

- Critères de sélection

- Applications courantes

- Comment tester un capteur de pression avec un multimètre

- FAQ

Principe de fonctionnement d'un capteur de pression

Un capteur de pression se compose d'un élément sensible à la pression, tel qu'un diaphragme, avec une surface constante. La pression du fluide provoque la déflexion du diaphragme. Le capteur de pression comprend également un élément de transduction. Cet élément de transduction convertit la déflexion détectée par le diaphragme en un signal électrique de sortie. Ce signal augmentera ou diminuera proportionnellement au changement de pression. Par conséquent, l'étalonnage de l'appareil est essentiel pour s'assurer que la pression est dans la plage des spécifications.

Les capteurs de pression nécessitent une alimentation électrique pour produire des signaux électriques. Le signal est généralement de 4-20 mA ou 0-10 V CC. Certains systèmes peuvent également utiliser une combinaison de courant alternatif et continu. Le signal 4-20 mA est une norme largement utilisée dans l'industrie. Il utilise une configuration à 2 fils, tandis que la sortie en tension CC utilise une configuration à 3 fils. Le signal 4-20 mA peut être utilisé sur de longues distances et est moins sensible aux interférences qu'un signal CC.

Un capteur de pression ne doit pas être confondu avec un manocontact. Un manocontact est un dispositif qui actionne un contact électrique lorsqu'une pression de fluide prédéfinie est atteinte. Lisez notre article technique sur les manocontacts pour en savoir plus à leur sujet.

Types de capteurs de pression

Il existe différents types de capteurs de pression basés sur leur technologie de mesure. Les principaux types sont décrits ci-dessous :

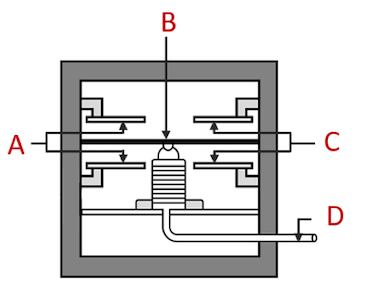

Capteur de pression à jauge de contrainte

Ces capteurs conviennent pour mesurer des pressions extrêmement élevées et basses ainsi que la pression différentielle. La pression différentielle est la différence de pression entre deux points donnés. Le capteur contient un élément sensible, un diaphragme. Toute déformation du diaphragme provoquera un changement de la résistance des jauges de contrainte. Généralement, quatre jauges sont utilisées dans un pont de Wheatstone pour maximiser la sensibilité du capteur. Ce changement de résistance est converti en un signal de sortie utilisable.

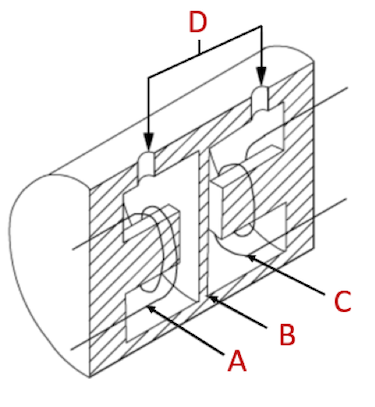

Figure 2 : Composants d'un capteur de pression à jauge de contrainte : connecteur (A), boîtier (B), jauge de contrainte (C), et entrée de pression (D)

Capteur de pression capacitif

Les capteurs de pression capacitifs mesurent la pression en détectant les changements de capacité électrique dus au mouvement du diaphragme. Il possède deux plaques de condensateur, un diaphragme et une électrode fixée à une surface non pressurisée. Ces plaques sont à une certaine distance l'une de l'autre, et le changement de pression élargira ou rétrécira l'écart entre ces plaques. Ce changement de capacité est converti en un signal utilisable. Selon l'application, ce capteur peut mesurer la pression absolue, relative ou différentielle.

Figure 3 : Composants d'un capteur de pression capacitif : supports isolés (A), diaphragme (B), plaques de condensateur (C), et port de pression (D)

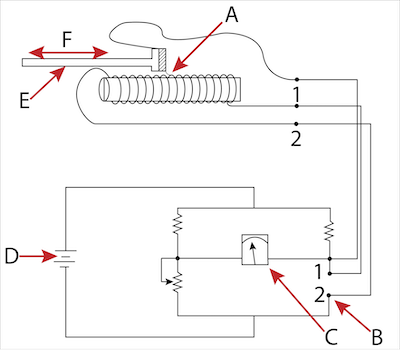

Capteur de pression potentiométrique

Ce type de capteur se compose d'un potentiomètre de précision. Le potentiomètre comprend un curseur connecté à l'élément sensible à la pression, tel qu'un diaphragme. La déflexion de cet élément modifie la position du curseur. La valeur de résistance change entre le curseur et une extrémité du potentiomètre. Cette valeur est la mesure de la pression appliquée.

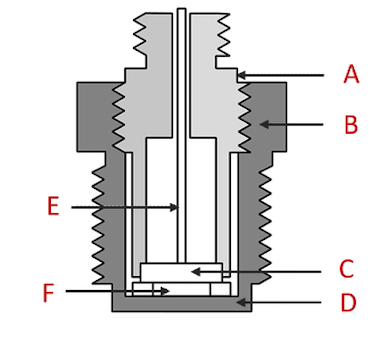

Figure 4 : Composants d'un capteur de pression potentiométrique : curseur (A), circuit de pont de mesure de résistance (B), mesure proportionnelle à la pression (C), alimentation du pont (D), bras mobile de l'élément de pression (E), et déplacement (F)

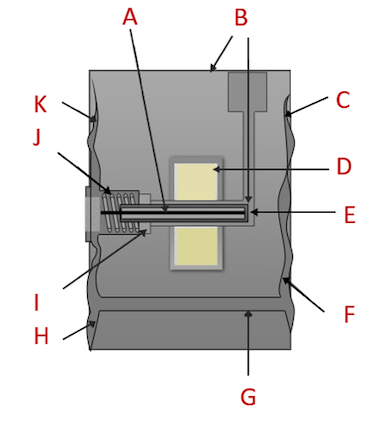

Capteur de pression à fil résonnant

Les capteurs de pression à fil résonnant ont un fil vibrant situé dans un diaphragme. L'oscillateur électronique maintient le fil en vibration. Lorsque la pression change dans le diaphragme, la tension du fil et la fréquence de résonance changent. Cette fréquence peut être détectée par des circuits de comptage numériques et convertie en un signal électrique.

Figure 5 : Composants d'un capteur de pression à fil résonnant : fil résonnant (A), vers le circuit oscillateur (B), plaque de support côté haute pression (C), aimant (D), tube métallique (E), diaphragme haute pression (F), port de transfert de fluide (G), diaphragme basse pression (H), isolant électrique (I), ressort de précharge (J), et plaque de support côté basse pression (K)

Capteur de pression inductif

Les capteurs de pression inductifs fonctionnent selon le principe de l'induction électromagnétique. Le capteur possède un diaphragme connecté à un noyau ferromagnétique. La légère déflexion du diaphragme provoque un mouvement linéaire dans le noyau ferromagnétique, ce qui induit un courant. Le mouvement du noyau dû au changement de pression fait varier le courant induit. Ce changement de courant est converti en un signal utilisable.

Figure 6 : Composants d'un capteur de pression inductif : bobine (A, C), diaphragme (B), et pression (D)

Capteur de pression piézoélectrique

Lorsqu'une pression est appliquée, les capteurs de pression piézoélectriques utilisent un cristal de quartz ou un matériau céramique pour générer une charge électrique. Cette charge électrique, mesurée comme une tension, est proportionnelle au changement de pression. Ce capteur est très sensible et extrêmement rapide en réponse.

Figure 7 : Vue en coupe des composants d'un capteur de pression piézoélectrique : Fil conducteur (A), disque (B), écrou (C), boîtier (D), cristal (E), et diaphragme (F).

Critères de sélection

Lors de la sélection d'un capteur de pression, prenez en compte les paramètres suivants :

-

Type de fluide : Le type de fluide doit être compatible avec le matériau du capteur. Voici quelques types de fluides couramment utilisés :

- Huile hydraulique

- Fioul domestique

- Essence

- Adhésifs

- Air comprimé

- Gaz

- Eau

- Matériau du boîtier et du joint : Le matériau du boîtier et du joint du capteur doit être chimiquement compatible avec le fluide de l'application. L'acier inoxydable est le matériau de boîtier le plus couramment utilisé. Il offre une résistance élevée et une meilleure compatibilité avec les fluides neutres et corrosifs. Les matériaux de joint courants sont le caoutchouc nitrile butadiène (NBR), le Viton (FKM) et les élastomères.

- Température : Une température extrême peut limiter la fonctionnalité du capteur. Assurez-vous donc que le capteur de pression se situe dans la plage de température de l'application.

- Pression : Le capteur doit pouvoir supporter la plage de pression de fonctionnement ainsi que la surpression de l'application. Des capteurs haute pression spécialement conçus sont disponibles pour les applications à pression extrême.

- Type de capteur : Les capteurs de pression à capacité et à fil résonnant conviennent pour la pression absolue et relative. Un capteur à jauge de contrainte convient pour une utilisation comme capteur de pression différentielle.

- Hystérésis : L'hystérésis est la capacité du capteur de pression à produire la même sortie lorsque la même pression croissante et décroissante est appliquée consécutivement. Pour une faible hystérésis, un capteur de pression capacitif est souhaitable.

- Répétabilité : La répétabilité est la capacité du capteur de pression à produire la même sortie à la même pression. Elle varie généralement de 0,5% à 0,05%. Le choix d'un capteur dépendra de la précision souhaitée par l'application.

- Homologations : Les capteurs de pression peuvent nécessiter des homologations ou des certifications, telles que ATEX et IECEx, pour fonctionner dans des conditions environnementales spécifiques.

Applications courantes

Les capteurs de pression sont utilisés dans un large éventail d'applications résidentielles et commerciales nécessitant une mesure de pression. Par conséquent, selon le fluide, il existe des capteurs de pression d'air, des capteurs de pression de liquide et des capteurs de pression de gaz. Voici quelques applications typiques des capteurs de pression électroniques :

- Surveillance de la pression des freins et du carburant dans les véhicules.

- Surveillance des niveaux de liquide dans un système CVC.

- Détection du niveau de liquide pour les puits et les stations de pompage.

- Détection d'altitude pour les avions et les satellites.

- Surveillance des niveaux de liquide et de gaz sur divers appareils médicaux.

Comment tester un capteur de pression avec un multimètre

Savoir comment tester un capteur de pression 4-20mA est essentiel pour garantir des performances précises et fiables dans un système. Voici un guide étape par étape sur la façon de tester un capteur de pression, en se concentrant spécifiquement sur le signal de sortie 4-20mA.

Outils nécessaires

- Multimètre

- Alimentation électrique (généralement 24 V CC)

- Source de pression (par exemple, pompe manuelle ou calibrateur de pression)

- Connecteurs de câblage

Guide étape par étape

- La sécurité d'abord :

- Assurez-vous que le système est dépressurisé et sûr à manipuler.

- Portez l'équipement de protection individuelle (EPI) approprié.

- Inspection initiale :

- Inspectez visuellement le capteur de pression pour détecter tout signe de dommage physique ou d'usure.

- Vérifiez le câblage et les connecteurs pour détecter toute connexion lâche ou endommagée.

- Configurez le multimètre :

- Réglez le multimètre pour mesurer le courant (mA).

- Assurez-vous que le multimètre est capable de mesurer la plage 4-20mA.

- Connectez l'alimentation électrique :

- Connectez la borne positive de l'alimentation à l'entrée positive du capteur de pression.

- Connectez la borne négative de l'alimentation à la masse commune.

- Connectez le multimètre :

- Connectez le multimètre en série avec le capteur de pression. Cela signifie connecter une sonde du multimètre à la borne négative de l'alimentation et l'autre sonde à l'entrée négative du capteur de pression.

- Appliquez la pression :

- Appliquez progressivement la pression au capteur à l'aide d'une source de pression.

- Surveillez la pression appliquée à l'aide d'un manomètre étalonné ou de l'affichage de la source de pression.

- Lisez le multimètre :

- Observez la lecture de courant sur le multimètre. Un capteur de pression 4-20mA fonctionnant correctement produira 4mA à pression nulle et 20mA à sa pression nominale maximale.

- Pour les pressions intermédiaires, le courant doit varier proportionnellement entre 4mA et 20mA.

- Les valeurs de sortie exactes correspondant aux différentes lectures de pression seront spécifiées dans la fiche technique du fabricant. Référez-vous à la fiche technique pour vérifier si le capteur fonctionne conformément aux spécifications.

- Vérifiez la sortie :

- Comparez les lectures du multimètre avec les valeurs attendues en fonction de la pression appliquée. Par exemple, à 50% de la pression pleine échelle du capteur, la sortie devrait être d'environ 12mA.

- Si les lectures ne sont pas dans la plage attendue, il peut y avoir un problème avec le capteur ou la configuration.

- Dépannage du capteur de pression 4-20mA :

- Si le capteur ne produit pas le courant correct, vérifiez la tension d'alimentation pour vous assurer qu'elle est dans la plage spécifiée.

- Vérifiez que toutes les connexions sont sécurisées et correctes.

- Si le problème persiste, consultez le guide de dépannage du fabricant ou envisagez de remplacer le capteur.

FAQ

Qu'est-ce qu'un capteur de pression et comment fonctionne-t-il ?

Un capteur de pression convertit la pression en un signal électrique qui peut être lu par un instrument. Il détecte la pression et génère un signal proportionnel à la pression qui lui est appliquée.

Comment tester un capteur de pression ?

Appliquez une pression connue à un capteur de pression et mesurez le signal de sortie pour le tester. Pour vérifier la précision, comparez le signal de sortie à la valeur attendue et calibrez si nécessaire.

Quelle est la différence entre un capteur de pression et un transducteur de pression ?

Un capteur de pression transforme la pression en un signal électrique qui peut être lu par un instrument ou un système de contrôle, contrairement à un capteur de pression qui détecte la pression et produit un signal.

Quelle est la différence entre un capteur de pression et un transmetteur de pression ?

Ces deux termes sont souvent utilisés de manière interchangeable. Cependant, un capteur de pression transforme la pression en un signal électrique, et un transmetteur de pression peut également amplifier, modifier et envoyer ce signal.

Que mesure un capteur de pression ?

Un capteur de pression mesure la force exercée sur lui par unité de surface et la convertit en un signal de sortie électrique qui peut être lu par un instrument ou un système de contrôle.

Comment utiliser un capteur de pression ?

Pour utiliser un capteur de pression, déterminez le type de fluide ou de gaz, sélectionnez le capteur approprié, installez-le et calibrez-le pour des lectures précises.

Comment fonctionne un capteur de pression différentielle ?

Ce type de capteur mesure la différence de pression entre deux points et la convertit en un signal électrique utilisé dans la mesure de débit et la détection de niveau de liquide.