Comment étalonner un capteur de pression

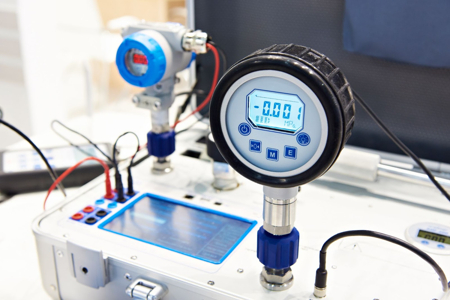

Figure 1 : Transducteur de pression de référence dans un calibrateur portable

L'étalonnage des capteurs de pression garantit la précision et la fiabilité de l'instrument. Les mesures des transducteurs peuvent être incorrectes sans un étalonnage adéquat, ce qui peut entraîner des erreurs ou des imprécisions dans des applications sensibles. Cet article est un guide étape par étape sur l'étalonnage d'un capteur de pression. Lisez notre article sur les capteurs de pression pour obtenir des informations sur le fonctionnement et le type de capteurs de pression.

Table des matières

- Équipement d'étalonnage des transducteurs de pression

- Processus d'étalonnage des capteurs de pression

- Courbe d'étalonnage du capteur de pression

- Quelle est la fréquence d'étalonnage d'un capteur de pression ?

- Normes et certifications d'étalonnage des transducteurs

- FAQ

Consultez notre sélection de capteurs de pression en ligne !

Équipement d'étalonnage des transducteurs de pression

L'équipement d'étalonnage des transducteurs de pression se compose généralement d'un générateur de pression, d'un transducteur de pression de référence et d'un logiciel d'étalonnage.

- Générateur de pression : Un générateur de pression produit la pression nécessaire à l'étalonnage. En fonction des exigences spécifiques d'étalonnage, il peut s'agir d'une pompe manuelle, d'une pompe automatique ou d'un testeur de poids mort.

- Transducteur de pression de référence : Le transducteur de pression de référence a une caractéristique de performance connue avec précision. Il est utilisé comme point de comparaison pour étalonner le transducteur de pression testé.

- Logiciel d'étalonnage : Le logiciel d'étalonnage enregistre et analyse les données produites lors de l'étalonnage. Ce logiciel comprend souvent des fonctions de gestion des calendriers d'étalonnage, de stockage des enregistrements d'étalonnage et de génération de rapports.

D'autres outils tels que les manomètres et les multimètres sont utilisés au cours du processus pour mesurer la pression et les signaux électriques, respectivement.

Il existe également des appareils compacts tels que les calibrateurs portables (figure 1) qui permettent de vérifier et d'ajuster la précision des transducteurs de pression. Ils génèrent des signaux de référence connus appliqués à l'instrument à étalonner. En comparant les relevés de l'instrument au signal de référence, l'utilisateur peut procéder à des ajustements pour garantir des mesures précises dans divers environnements industriels et de terrain.

Processus d'étalonnage des capteurs de pression

La procédure d'étalonnage consiste généralement à appliquer des pressions connues au transducteur et à comparer les valeurs de sortie aux valeurs d'entrée correspondantes. Des ajustements sont effectués jusqu'à ce que la sortie corresponde exactement à l'entrée.

- Mettre en place le transducteur : Placez le transducteur dans un environnement stable, exempt de vibrations ou de mouvements.

- Préparation de l'étalonnage : Appliquer une pression au transducteur, généralement à environ 90 % de sa capacité maximale. Par exemple, si la pression maximale qu'il peut supporter est de 10 bars, pressurisez l'appareil à environ 8-9 bars. Maintenez cette pression pendant environ trente secondes, puis relâchez-la. Cela permet au transducteur de mieux fonctionner lors de l'étalonnage. Réglez également la ligne de base du transducteur à zéro avant de commencer l'étalonnage.

-

Étalonnage :

- Augmentez la pression appliquée au transducteur par petits incréments.

- Utilisez un manomètre pour enregistrer la pression appliquée et un multimètre pour mesurer la tension de sortie correspondante à chaque incrément. Répéter l'opération jusqu'à ce que la pleine échelle du transducteur soit atteinte.

- Il est important d'augmenter et de diminuer la pression dans les mêmes incréments afin de capturer le comportement du transducteur dans les deux directions.

- À chaque point de test, laissez-lui le temps de s'installer et de se stabiliser (environ 30 secondes). Utilisez plus de points de test si nécessaire pour améliorer la précision de l'étalonnage.

- Contrôle et enregistrement : Comparer les relevés avec un appareil de référence. Toute discordance peut être due à une dérive de l'étalonnage (changement progressif de la précision de mesure d'un instrument au fil du temps), à un équipement défectueux, aux conditions environnementales, à des erreurs de procédure ou à des problèmes liés à l'appareil de référence. Documenter les résultats pour une utilisation ultérieure.

Courbe d'étalonnage du capteur de pression

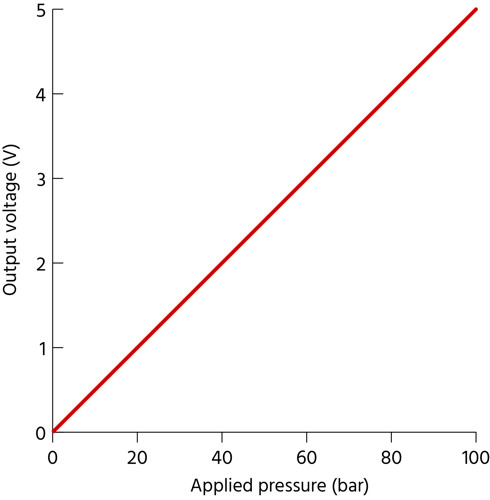

La courbe d'étalonnage d'un capteur de pression montre la relation entre la pression d'entrée et le signal électrique de sortie. Cette courbe est établie en appliquant des pressions connues, en enregistrant les signaux de sortie et en reportant ces points de données sur un graphique. La courbe peut ensuite être utilisée pour prédire les résultats à partir d'entrées données.

Les courbes d'étalonnage peuvent être linéaires ou non linéaires, ce qui signifie qu'il existe différentes relations entre l'entrée et la sortie.

- Une courbe d'étalonnage linéaire montre une relation directe et proportionnelle entre l'entrée et la sortie.

- Une courbe non linéaire indique une relation plus complexe dans laquelle la production ne varie pas proportionnellement à l'apport.

Des facteurs tels que les changements de température, les contraintes mécaniques et l'âge de l'appareil peuvent influencer la précision de la courbe d'étalonnage. Des contrôles réguliers de l'étalonnage permettent de maintenir la précision.

Exemple

Considérons l'étalonnage d'un transducteur de pression avec une sortie pleine échelle de 5V et une plage de pression de 0 à 100 bars. Supposons que la pression d'entrée soit augmentée par paliers de 20 bars pour cette expérience (tableau 1). Le graphique de la figure 2 montre la variation du signal électrique de sortie en fonction de la variation linéaire de la pression d'entrée. Cependant, la relation peut également être non linéaire (le graphique ne sera pas une ligne droite) pour diverses raisons, telles que les propriétés mécaniques des matériaux utilisés dans le transducteur, la conception du transducteur et les conditions environnementales. Par exemple, les changements de température peuvent entraîner une dilatation ou une contraction des matériaux à l'intérieur du transducteur, ce qui se traduit par des sorties non linéaires.

Tableau 1 : Exemple montrant la variation de la pression appliquée et de la tension de sortie générée

| Pression appliquée (bar) | Tension de sortie (V) |

| 0 | 0.00 |

| 20 | 1.00 |

| 40 | 2.00 |

| 60 | 3.00 |

| 80 | 4.00 |

| 100 | 5.00 |

Note : Les valeurs indiquées dans le tableau 1 ne sont données qu'à titre indicatif et peuvent ne pas correspondre aux résultats d'expériences réelles.

Figure 1 : Courbe d'étalonnage du capteur de pression. La pression d'entrée est représentée sur l'axe X et le signal de sortie sur l'axe Y.

Quelle est la fréquence d'étalonnage d'un capteur de pression ?

La fréquence d'étalonnage d'un capteur de pression dépend de plusieurs facteurs, tels que

- Réglementations locales, nationales ou environnementales

- La raison de l'étalonnage (qualité, sécurité ou maintenance standard)

- Processus et conditions ambiantes

Par exemple :

- Un transducteur de pression installé dans un environnement fermé aux conditions stables peut être étalonné tous les 4 à 6 ans. Toutefois, s'il est installé à l'extérieur, il doit être étalonné tous les 1 à 4 ans, en fonction des conditions ambiantes.

- Réduire de moitié l'intervalle d'étalonnage si le transducteur de pression est équipé d'un joint à membrane à distance. Cela est dû à l'augmentation des contraintes mécaniques dues aux fluctuations du processus ou de la température ambiante et aux dommages physiques potentiels de la membrane.

Normes et certifications d'étalonnage des transducteurs

Normes

Les normes d'étalonnage pour l'étalonnage des transducteurs de pression sont des valeurs fixes utilisées pour comparer les mesures de l'appareil pendant l'étalonnage. Des organismes tels que l'ISO ou le NIST définissent ces normes. L'étalonnage des capteurs de pression doit être effectué par un laboratoire accrédité selon la norme ISO/IEC 17025, en veillant à ce qu'un personnel qualifié effectue l'étalonnage avec précision.

Certifications

La certification est la reconnaissance formelle qu'un laboratoire d'étalonnage a satisfait aux exigences et qu'il est compétent pour effectuer des tâches d'étalonnage. Les principales certifications sont les suivantes

- ISO 9001: Établit les critères d'un système de gestion de la qualité, garantissant la cohérence des performances et des services.

- ISO/IEC 17025 : Spécifie les exigences générales relatives à la compétence des laboratoires d'essais et d'étalonnage.

- Certification NIST traçable : Assure l'étalonnage des transducteurs de pression en confirmant que les mesures sont exactes conformément aux normes du National Institute of Standards and Technology.

Lisez notre article sur la sélection des capteurs de pression pour plus de détails sur le choix d'un capteur pour une application donnée.

FAQ

Comment calibrer un capteur de pression ?

Appliquer des pressions connues à l'aide d'un étalon de référence, enregistrer les lectures du transducteur, comparer les valeurs d'entrée et de sortie, et ajuster la sortie du transducteur si elle s'écarte des valeurs attendues.

Pourquoi faut-il calibrer le capteur de pression ?

L'étalonnage garantit des mesures de pression précises en corrigeant tout écart dans la sortie du transducteur, ce qui permet de maintenir la fiabilité et la précision dans diverses applications.