Valves de décharge de compresseur

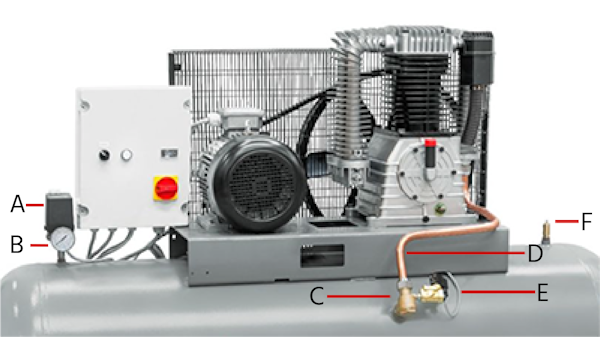

Figure 1 : Valve de décharge de compresseur d'air

Une soupape de décharge de compresseur d'air libère l'air emprisonné dans le réservoir de compression et la ligne de décharge du compresseur lorsque le moteur s'arrête, permettant ainsi un redémarrage plus facile. Il existe deux principaux types de soupapes de décharge de compresseur d'air : électriques et mécaniques. L'extraction de l'air est essentielle pour que le moteur du compresseur puisse redémarrer avec un minimum d'effort. Si l'air n'est pas retiré, la charge générée par l'air emprisonné dans la chambre de compression et la ligne de décharge du réservoir crée un couple initial élevé que le moteur peut avoir du mal à surmonter. La figure 1 montre un exemple de soupape de décharge de compresseur d'air électrique.

Table des matières

- Comment fonctionne une valve de décharge de compresseur d'air ?

- Types de valves de décharge de compresseur d'air

- Valves de décharge mécaniques vs électriques

- Critères de sélection pour une valve de décharge électrique

- Installation et câblage d'une valve de décharge de compresseur à solénoïde

- Résolution des problèmes courants

- FAQ

Découvrez notre sélection en ligne de valves de décharge de compresseur !

Comment fonctionne une valve de décharge de compresseur d'air ?

La fonction d'une valve de décharge dans un compresseur d'air est de libérer l'air restant de la chambre de compression et des conduites relatives lorsque le moteur s'arrête. Le fonctionnement d'un compresseur d'air est expliqué dans le schéma de la Figure 2 pour comprendre le fonctionnement de cette valve.

Figure 2 : Composants du compresseur d'air, pressostat (A), manomètre (B), clapet anti-retour (C), conduite de décharge du réservoir (D), valve de décharge (E) et soupape de sécurité (F).

Un compresseur d'air fonctionne selon les principes suivants :

- Avant que l'air comprimé n'atteigne le réservoir, il passe par un pressostat (Figure 2 étiqueté A) qui évalue la pression entre des limites établies maximale et minimale.

- Pendant que le compresseur fonctionne, le réservoir accumule de l'air comprimé jusqu'à ce que la pression atteigne son maximum prédéfini.

- Une fois sa valeur maximale prédéfinie atteinte, la pression du réservoir exerce une force sur un piston interne du pressostat, le déplaçant vers le haut, séparant ses contacts et arrêtant le moteur.

- L'air dans la chambre du compresseur et la conduite de décharge du réservoir (Figure 2 étiquetée D) est immédiatement libéré dans l'atmosphère par la valve de décharge (Figure 2 étiquetée E).

- Cette action ferme le clapet anti-retour (Figure 2 étiqueté C) et empêche l'air contenu dans le réservoir de s'échapper.

- Une fois que la pression du réservoir atteint son minimum, les contacts du pressostat (Figure 2 étiqueté B) se rejoignent à nouveau, et le moteur redémarre.

Types de valves de décharge de compresseur d'air

Les valves de décharge de compresseur varient en fonction du type de compresseur et du fabricant, mais il existe deux principaux types : mécaniques et électriques.

Valves de décharge mécaniques

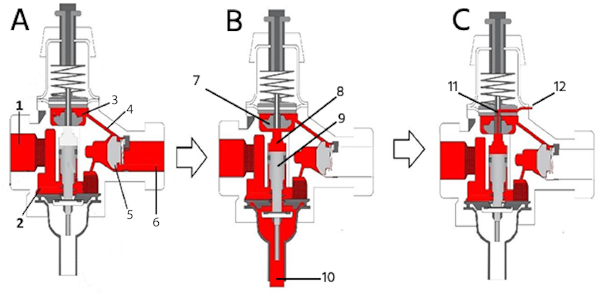

Ce type de valve de décharge fonctionne en fonction de la différence de pression. Elle s'ouvre lorsque la pression atteint une valeur prédéterminée. La Figure 3 montre un schéma de valve de décharge de compresseur mécanique.

La Figure 3, étape A, montre l'air provenant du compresseur entrant dans la valve de décharge mécanique par l'entrée (1), traversant la chambre de la valve de décharge (2) jusqu'au clapet anti-retour (5). La force exercée par l'air ouvre le clapet anti-retour, permettant à l'air comprimé d'aller vers le réservoir de stockage par la sortie (6) et également vers la chambre du diaphragme (3) à travers le passage (4). À mesure que le réservoir se remplit d'air comprimé, la pression augmente jusqu'à atteindre sa limite maximale.

À l'étape B, le diaphragme (7) se soulève et permet à l'air de passer dans la chambre supérieure (8) du piston (9). L'air entrant dans cette chambre pousse le piston vers le bas, ce qui permet à l'air piégé dans la chambre de la valve de décharge d'être évacué dans l'atmosphère par la sortie (10). En raison de la chute de pression, le clapet anti-retour se ferme automatiquement.

La Figure 3, étape C, montre que lorsque le clapet anti-retour se ferme, l'air qui va vers le diaphragme supérieur de la valve diminue, la force de poussée est faible, et le diaphragme se referme. Cela provoque la libération de l'air piégé sur le piston principal par l'échappement du régulateur (11) en haut de la valve de décharge du compresseur d'air (12).

Figure 3 : Schéma de valve de décharge mécanique : entrée (1), chambre de la valve de décharge (2), chambre du diaphragme (3), passage (4), clapet anti-retour (5), sortie (6), diaphragme (7), chambre supérieure (8), piston (9), sortie (10), échappement du régulateur (11) et valve de décharge de compresseur d'air (12).

Valves de décharge électriques

Une valve à solénoïde est un dispositif actionné électriquement qui contrôle la quantité d'air qui passe à travers une conduite. Elle coupe, libère ou dose le débit selon les besoins du système. Les compresseurs plus lourds (à partir de 5 kW) fonctionnent souvent avec un système étoile-triangle pour réduire le courant de démarrage du moteur (par rapport à un démarrage direct). Ce moteur démarre avec la connexion en étoile puis passe d'un circuit en étoile à un circuit en triangle. Pendant le démarrage, l'air du compresseur est déchargé, au cours des premiers cycles, vers une sortie libre (plutôt que vers le réservoir) pour réduire le couple nécessaire au moteur. Une valve à solénoïde est utilisée comme valve de décharge.

Il existe trois types de valves à solénoïde : direct, semi-direct et indirect.

- La fonction de la valve à action directe dépend uniquement d'un champ électromagnétique créé dans la bobine du solénoïde pour fermer ou ouvrir la valve.

- La valve indirecte dépend de la différence de pression du système.

- La valve semi-directe combine les fonctions d'une valve directe et indirecte.

De plus, la fonction du circuit d'une valve à solénoïde détermine les ports (2, 3, 4 voies) et la position de la valve lorsqu'elle est dé-énergisée (ouverte ou fermée). Lisez notre article technique sur les valves à solénoïde pour plus d'informations.

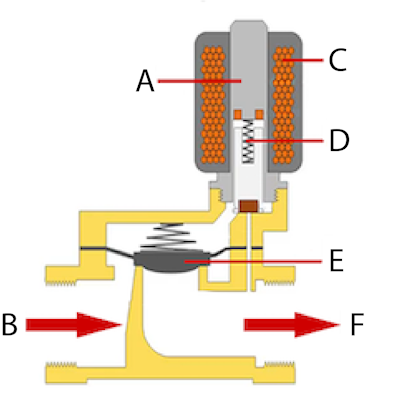

La valve pilote 2/2 voies est la valve à solénoïde la plus couramment utilisée pour une valve de décharge électrique pour les compresseurs d'air. Une des raisons en est que ce type de valve est adapté aux débits plus importants des compresseurs d'air lourds par rapport aux valves à action directe. C'est également le type de valve avec la consommation d'énergie la plus faible. Ce type de valve est également connu sous le nom de valve à solénoïde assistée par servomoteur. Sa fonction dépend du comportement de la bobine du solénoïde et de la différence de pression du système (au moins 0,5 bar est requis pour le fonctionnement). Généralement, la valve a deux connexions, une pour l'entrée et l'autre pour la sortie d'air, comme on peut le voir dans la Figure 4.

Figure 4 : Une valve de décharge de compresseur d'air de type indirect : armature (A), port d'entrée (B), bobine (C), ressort et piston (D), membrane (E) et port de sortie (F).

Pièces de la valve de décharge du compresseur

- Armature (A) : Le cylindre métallique sur lequel la bobine est enroulée

- Port d'entrée (B) : L'air entre dans la valve à solénoïde par ce port.

- Bobine (C) : Une bobine cylindrique creuse en fil de cuivre émaillé. Cette bobine stocke de l'énergie dans un champ magnétique par induction.

- Ressort et piston (D) : Lorsqu'aucun champ magnétique n'existe dans la bobine, le ressort maintient le piston dans une position spécifique, normalement ouvert ou fermé. Le ressort cède à la force appliquée au piston par un champ magnétique.

- Membrane (E) : Membrane de fermeture qui arrête ou permet à l'air d'être évacué dans l'atmosphère.

- Port de sortie (F) : Ce port libère l'air dans l'atmosphère.

Dans une valve à solénoïde indirecte, l'air entre et sort par la connexion d'entrée (Figure 4 étiquetée E) dans la zone au-dessus de la membrane à travers un orifice de contrôle. De là, l'air passe à l'orifice pilote de la valve à solénoïde, qui est initialement fermé, comme dans la Figure 5 (côté gauche).

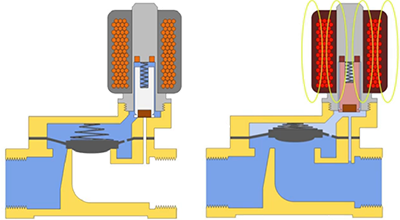

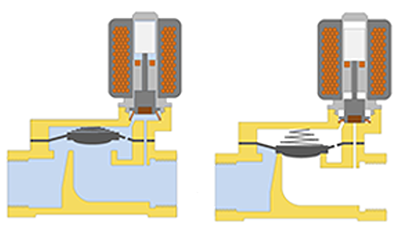

Figure 5 : Schéma d'une valve indirecte normalement fermée : dé-énergisée (gauche) et énergisée (droite)

Lorsque le réservoir atteint sa pression maximale, la bobine du solénoïde est alimentée, et le piston de la valve à solénoïde se déplace vers le haut, ouvrant l'orifice pilote. Avec cette ligne ouverte, la pression de l'air logé dans la zone au-dessus de la membrane commence à diminuer jusqu'à ce que sa valeur soit inférieure à la pression exercée par l'air sur la membrane. Une fois que cette membrane se déplace vers le haut, l'air d'entrée passe à la sortie comme on le voit dans la Figure 5 à droite. Lorsque la pression du réservoir atteint sa limite minimale, le courant électrique de la bobine du solénoïde s'arrête, et l'orifice pilote se ferme immédiatement. La pression de l'air dans la chambre supérieure de la membrane est rétablie, et la membrane retourne à sa position initiale, empêchant le passage de l'air de l'entrée à la sortie.

Une valve indirecte normalement fermée est la plus courante ; elle est alimentée (ouverte) pendant le circuit en étoile et fermée pendant la connexion en triangle. Cependant, les compresseurs d'air avec le circuit étoile-triangle utilisent également une valve normalement ouverte. Dans ce cas, lorsque la pression du réservoir atteint sa limite maximale, le pressostat sépare ses contacts, le moteur s'arrête, et la valve à solénoïde s'ouvre (dé-énergisée) pour évacuer l'air dans l'atmosphère. Une fois que la pression du réservoir atteint la limite de pression minimale, les contacts du pressostat se connectent, le moteur démarre, et la valve à solénoïde se ferme (énergisée) après que la connexion passe de l'étoile au triangle, comme dans la Figure 6.

Figure 6 : Schéma d'une valve indirecte normalement ouverte : dé-énergisée (gauche) et énergisée (droite).

Valves de décharge mécaniques vs à solénoïde

| Mécanique | Électrique | |

| Ajustement | Peut être ajusté manuellement | Ajusté au pressostat ou au minuteur |

| Minuteur | Ne peut pas être utilisé avec un minuteur | Peut être utilisé avec un minuteur |

| Position | Peut être installé dans n'importe quelle position | Doit être installé debout ou avec une inclinaison maximale de 90° |

| Obstructions | Peu sensible à la saleté | Plus sensible à la saleté qu'une valve mécanique |

| Application | Une valve de décharge mécanique est couramment utilisée dans les compresseurs plus petits (moins de 5 kW) | Dans les compresseurs plus lourds (moteur triphasé), la valve de décharge utilisée est généralement une valve à solénoïde indirecte. |

Critères de sélection pour une valve de décharge électrique

En plus de la valve devant être adaptée pour fonctionner avec de l'air, tenez compte des éléments suivants lors de la sélection d'une valve à solénoïde à utiliser comme valve de décharge de compresseur d'air :

- Capacité (valeur Kv) : La valeur Kv détermine le débit d'air à travers la valve à solénoïde. Connaître la valeur Kv requise garantit le choix de la bonne valve avec la capacité nécessaire. Calculez les valeurs Kv ou Cv avec notre calculateur de dimensionnement de valve.

- Pression de fonctionnement maximale : La valve à solénoïde doit être capable de supporter la pression de travail maximale du compresseur.

- Commande électrique : Déterminez si la tension de la valve est disponible sur le site d'installation. Vérifiez si le système est alimenté pendant la période de décharge d'air ou si un minuteur intégré dans la valve est utilisé pour ajuster le temps d'ouverture. De plus, vérifiez si le système nécessite une valve normalement ouverte ou fermée.

- Type et taille de connexion : Assurez-vous que les filetages des tuyaux correspondent au type et à la taille du filetage d'entrée de la valve à solénoïde. Un raccord peut être utilisé si la taille de connexion requise pour la valve à solénoïde n'est pas disponible.

- Matériau de la valve à solénoïde : Pour le corps de la valve, un bon choix pour un système d'air comprimé est l'utilisation du laiton comme matériau de boîtier et un joint FKM (Viton) car ils ont une bonne résistance à la chaleur et aux produits chimiques.

- Classification IP : Les valves à solénoïde utilisées dans les systèmes de compresseurs d'air doivent avoir une cote IP65 pour assurer une étanchéité efficace contre les agents externes.

Comment installer une valve de décharge sur un compresseur d'air

L'installation et le câblage d'une valve de décharge de compresseur à solénoïde dans un système de compresseur d'air impliquent plusieurs étapes clés.

- Sécurité d'abord : Avant de commencer, assurez-vous que l'alimentation du compresseur d'air est coupée pour éviter tout danger électrique. Portez également l'équipement de protection individuelle approprié.

- Identifier la valve de décharge à solénoïde : Si vous remplacez une valve de décharge, l'ancienne doit avoir deux fils ou plus pour la connexion électrique. Elle est généralement installée près du pressostat du compresseur d'air. Elle pourrait être près du clapet anti-retour attaché à la conduite de décharge du réservoir.

- Déconnectez l'ancienne valve :

- Connexions électriques : Déconnectez soigneusement les fils électriques connectés à la bobine du solénoïde. Prendre une photo ou noter les connexions des fils pour référence lors de l'installation de la nouvelle valve est une bonne idée.

- Retirez l'ancienne valve : Une fois que toutes les connexions sont débranchées, retirez l'ancienne valve de décharge à solénoïde de son support. Cela peut impliquer de la dévisser d'un port fileté ou de retirer des pinces ou des supports la maintenant en place.

- Installez la nouvelle valve :

- Placez la nouvelle valve de décharge à solénoïde en position. Si elle se visse dans un port, assurez-vous qu'elle est filetée correctement pour éviter le croisement de filetage.

- Installez d'abord le corps de la valve. Utilisez un outil adapté pour serrer la valve à solénoïde et un autre pour maintenir les tuyaux du système.

- Positionnez le corps de la valve de sorte que la bobine soit vers le haut ou avec une inclinaison maximale de 90 degrés pour minimiser le risque de collecte d'agents externes dans le piston de la valve à solénoïde.

- Installez la bobine. Placez-la sur le corps de la valve, avec son joint et son écrou par-dessus, et serrez. Un guide de couple est de 5 Nm, mais le manuel de la valve à solénoïde devrait avoir une spécification de serrage.

- Apprenez-en davantage sur ce processus dans notre article sur l'installation de valve à solénoïde.

- Câblage du solénoïde au pressostat :

- Connectez un fil de la valve de décharge à solénoïde au côté charge du pressostat. Cela est généralement indiqué dans le schéma de câblage du pressostat.

- L'autre fil du solénoïde doit être connecté à un point neutre ou de mise à la terre, en fonction des exigences du solénoïde.

- Vérifiez la connexion du moteur du compresseur : Assurez-vous que le moteur du compresseur est correctement câblé au pressostat. Le moteur devrait démarrer lorsque la pression d'air descend en dessous du réglage de basse pression du pressostat et s'arrêter lorsque la pression atteint le réglage de haute pression.

Résolution des problèmes courants

Un dysfonctionnement d'une valve de décharge de compresseur d'air peut provoquer des fuites si elle ne se ferme pas correctement, et même le moteur du compresseur pourrait ne pas démarrer si la valve ne s'ouvre pas correctement. Les causes et les solutions pour ces problèmes courants sont les suivantes :

- Saleté dans la valve : Parfois, des agents externes (poussière, Téflon, etc.) contaminent l'intérieur des valves à solénoïde et provoquent un dysfonctionnement du dispositif. Pour confirmer que c'est la cause du problème, démontez la valve, inspectez l'état interne, effectuez un nettoyage approprié (si nécessaire), réinstallez la valve à solénoïde et testez-la pour vérifier les performances. Il est également recommandé de vérifier les lignes amont de la valve de décharge du compresseur d'air. La saleté pourrait provenir d'un autre point du système, et le nettoyage interne de la valve pourrait être une solution momentanée, mais le problème se reproduirait.

- Composants internes endommagés : Lors de l'inspection interne d'une valve à solénoïde, tout élément (membrane, joints ou joints toriques) trouvé endommagé doit être remplacé.

- Problèmes électriques : Vérifiez que la tension et la fréquence sont correctes. Vérifiez l'état de la bobine et mesurez sa résistance, si elle tend vers zéro, cette bobine est brûlée et doit être remplacée. Lisez notre article technique sur comment remplacer une bobine de valve à solénoïde pour plus d'informations.

- Position de la valve : Assurez-vous que la valve est installée dans la bonne orientation avec le flux d'air, en regardant l'indication de la flèche sur le boîtier de la valve.

FAQ

Que fait la valve de décharge sur un compresseur d'air ?

Ce dispositif est utilisé par les compresseurs d'air pour libérer dans l'atmosphère l'air piégé à l'intérieur de la chambre de compression lorsque la pression du réservoir atteint sa valeur maximale prédéfinie.

Est-ce qu'un compresseur d'air a besoin d'une valve de décharge ?

Oui, un compresseur d'air a besoin d'une valve de décharge. Extraire l'air par la valve de décharge est essentiel pour que le moteur du compresseur redémarre sans aucun effort.