Choix du matériau des joints pour les applications à haute température

Figure 1 : Les joints en PTFE (téflon) conviennent à certaines applications à haute température.

Il est essentiel de sélectionner le bon matériau pour un joint haute température afin de s'assurer que le joint ne se détériore pas en cours de fonctionnement. Le choix des solutions d'étanchéité à haute température entre métal-métal et élastomère (propriétés de caoutchouc d'un polymère) dépend des températures extrêmes, des niveaux de pression, des interactions chimiques et des besoins de flexibilité. Cet article présente les matériaux couramment utilisés pour créer différents joints et garnitures d'étanchéité à haute température et explique comment les sélectionner en fonction des différentes applications.

Table des matières

- Choix d'un joint haute température

- Joints haute température métal/métal

- Joints élastomères haute température

- Applications

Choix d'un joint haute température

Pour déterminer si un joint métal-métal ou un joint élastomère est approprié pour une application spécifique à haute température, il faut tenir compte des facteurs suivants :

- Plage de température : Les joints métal-métal sont préférés pour les applications impliquant des températures élevées soutenues qui dépassent les limites des matériaux élastomères.

- Pression : Les joints métal-métal offrent la résistance et la durabilité nécessaires pour les applications à haute pression, tandis que les joints élastomères conviennent aux environnements à basse pression.

- Compatibilité chimique : Si l'application implique une exposition à des produits chimiques agressifs, des joints métal sur métal peuvent être nécessaires. Les joints en élastomère peuvent être utilisés avec des fluides moins agressifs et lorsque la conformité aux normes alimentaires est requise.

- Flexibilité et résilience : Les joints en élastomère sont choisis pour les applications où la flexibilité et la récupération sont nécessaires, comme dans les systèmes dynamiques avec des mouvements ou des cycles de température.

Joints haute température métal/métal

Les joints métal-métal sont utilisés dans des applications à très haute température où les joints élastomères tels que le caoutchouc ou le plastique se décomposent ou perdent leur capacité d'étanchéité. Ces joints doivent également résister à des pressions élevées, à des milieux agressifs et à des environnements corrosifs. La conception et le choix des matériaux des joints métalliques sont déterminants pour leurs performances.

Considérations relatives à la conception

-

Forme et géométrie : Les joints métalliques ont différentes formes, telles que les joints C, les joints E et les joints toriques.

- Joints métalliques en C : Les anneaux métalliques en C ont un noyau élastique en alliage à haute résistance façonné en forme de "C". La couche extérieure plus souple est généralement constituée d'une couche d'argent électrolytique ou d'une couche de PTFE.

- Joints métalliques à anneau en E : Les joints toriques en métal sont destinés à des performances à faible charge et à fort enroulement. Le noyau est fait d'un alliage et a la forme d'un soufflet. Les joints toriques ont un taux de fuite relativement plus élevé que les joints métalliques en raison de leur faible force de chargement.

- Joints métalliques toriques : Les joints toriques métalliques sont destinés aux environnements à haute pression et à haute température. Ils sont fabriqués à partir de tubes métalliques robustes, enroulés, coupés et soudés à la taille souhaitée.

Figure 2 : Profilés pour joints métal-métal : Anneau E (à gauche), anneau C (au milieu) et anneau O (à droite).

- Surfaces de contact : Les surfaces d'étanchéité doivent être usinées avec un haut degré de planéité et de finition pour garantir une bonne étanchéité. Les imperfections de surface peuvent entraîner des fuites dans les joints métal-métal.

- Déformation du joint : Les joints métalliques subissent une déformation contrôlée lors de l'installation. C'est cette déformation qui crée le contact métal-métal. L'ampleur de la déformation doit être calculée, car une déformation excessive peut causer des dommages, et une déformation insuffisante peut entraîner des fuites.

- Répartition des charges et des contraintes : La conception doit assurer une répartition uniforme des contraintes afin de maintenir l'intégrité de l'étanchéité. Une charge inégale peut entraîner le soulèvement de certaines parties du joint par rapport à la surface d'accouplement, ce qui conduit à une défaillance.

Sélection des matériaux métal sur métal

Les matériaux couramment utilisés pour créer des joints métal-métal sont les suivants :

- Acier inoxydable : L'acier inoxydable présente un bon équilibre entre la solidité et la résistance à la corrosion. Différentes qualités, telles que l'acier inoxydable 304 et 316, sont disponibles pour s'adapter aux différentes températures et conditions environnementales.

- Alliages de nickel : Des matériaux tels que l'Inconel sont souvent utilisés pour maintenir la solidité à des températures élevées et résister à l'oxydation et à la corrosion.

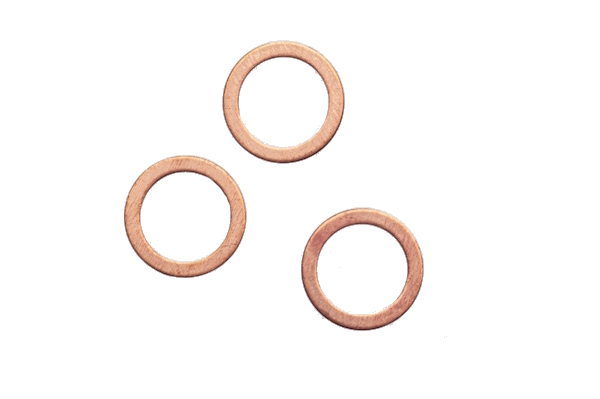

- Alliages de cuivre : Le cuivre et ses alliages, comme le cuivre au béryllium, ont une bonne conductivité thermique et sont utilisés dans des applications où le transfert de chaleur est important.

- Alliages de cobalt : Les alliages comme le stellite sont connus pour leur résistance à l'usure et leur capacité à conserver leur dureté à des températures élevées.

Figure 3 : Joints toriques en cuivre

Les critères suivants sont pris en compte lors du choix des différents matériaux pour les joints métal-métal :

Tableau 1 : Matériaux et critères de sélection pour les joints métal-métal

| Critères | Acier inoxydable | Alliages de nickel | Alliages de cuivre | Alliages de cobalt |

| Dilatation thermique | Coefficients de dilatation thermique modérés. Environ 16-18 x 10^-6 /°C | Faibles coefficients de dilatation thermique. 13-15 x 10^-6 /°C Convient aux applications nécessitant une stabilité dimensionnelle à des températures élevées. | Coefficients de dilatation thermique plus élevés que ceux de l'acier inoxydable et des alliages de nickel. 17-18 x 10^-6 /°C | Faible dilatation thermique. Similaire aux alliages de nickel. 12-15 x 10^-6 /°C |

| Résistance à des températures élevées | Résistance à haute température, mais à mesure que la température augmente, la résistance peut diminuer plus rapidement que celle des alliages de nickel et de cobalt. Le grade 310 conserve sa résistance jusqu'à 1150 °C | Maintien de la solidité, des propriétés mécaniques et de la résistance à l'oxydation à des températures élevées. L'Inconel 718 conserve sa résistance jusqu'à 650 °C | Résistance plus faible à haute température. Souvent limité à moins de 300 °C | Haute résistance aux températures élevées. Haynes 188 conserve sa résistance jusqu'à 1090 °C |

| Résistance à la corrosion | Haute résistance à la corrosion dans les environnements extrêmes. | Similaire à l'acier inoxydable, haute résistance à la corrosion dans les environnements extrêmes. | Bonne résistance à la corrosion. Toutefois, en milieu marin, il peut subir une corrosion fissurante sous contrainte ou une dézincification. | Résistance à la corrosion, mais pas aussi résistante que les alliages de nickel et l'acier inoxydable dans les environnements agressifs. |

| Élasticité et dureté | L'élasticité varie considérablement d'un grade à l'autre. Typiquement autour de 193-200 GPa pour les aciers austénitiques tels que 304 et 316. L'acier inoxydable 304 a une dureté d'environ 150-200 HB alors que les grades trempés peuvent dépasser 600 HB. |

L'élasticité est comprise entre 200 et 220 GPa. La dureté est variable. L'Inconel 625 peut avoir une dureté de 20 HRC à l'état recuit. | L'élasticité est comprise entre 110 et 130 GPa pour les laitons et les bronzes, celle du cuivre pur étant inférieure à 110. Le cuivre pur est mou autour de 40-60 HB, certains bronzes traités thermiquement peuvent dépasser 200 HB. | L'élasticité est comprise entre 210 et 240 GPa. Certains alliages de cobalt peuvent atteindre 40 HRC ou plus. |

Joints élastomères haute température

Les joints en élastomère haute température sont généralement constitués des matériaux suivants :

-

Caoutchouc de silicone

- Résiste à des températures allant jusqu'à 230 °C (446 °F). Certains composés peuvent résister à des températures allant jusqu'à 305 °C (581 °F) pendant une courte période.

- Résistance aux UV, à l'ozone et à l'oxygène

- Souvent utilisés dans les applications aérospatiales et automobiles

- Résistance à la déchirure relativement faible

-

PTFE (Polytetrafluoroethylene)

- Maintien de l'intégrité à des températures supérieures à 260 °C (500 °F)

- Résistant aux produits chimiques industriels puissants

- Très faible frottement, excellent isolant électrique

- Utilisé dans un large éventail d'industries, de la plomberie aux produits pharmaceutiques

-

FKM (Viton)

- Peut résister à des températures supérieures à 225 °C (437 °F)

- Bonne résistance chimique aux huiles, carburants, lubrifiants et à la plupart des acides minéraux

- Utilisation déconseillée avec certains produits chimiques, tels que les liquides de frein ou les acides forts.

-

EPDM (éthylène-propylène-diène-monomère)

- Performant jusqu'à 150 °C (302 °F)

- Résistant à l'exposition aux UV, à l'ozone, au vieillissement, aux intempéries et à de nombreux produits chimiques

- Polyvalent pour diverses applications, notamment dans les secteurs de l'automobile et du chauffage, de la ventilation et de la climatisation (HVAC)

-

HNBR (caoutchouc nitrile-butadiène hydrogéné)

- Peut résister à des températures allant jusqu'à 150 °C (302 °F)

- Bonne résistance à l'abrasion et solidité

- Convient aux applications de l'industrie du pétrole et du gaz et résiste à de nombreuses huiles et produits chimiques

- Utilisation déconseillée avec les hydrocarbures chlorés, les solvants polaires et les acides forts.

Figure 4 : Anneaux d'étanchéité en caoutchouc de silicone

Applications

Applications de joints métal-métal

- Aérospatiale et aviation : Les joints métal-métal sont utilisés dans l'industrie aérospatiale pour leur capacité à résister aux températures et pressions extrêmes que l'on trouve dans les moteurs à réaction et les véhicules spatiaux. Ils sont essentiels pour les systèmes d'alimentation en carburant, les conduites hydrauliques et les collecteurs d'échappement, où une défaillance n'est pas envisageable.

- Industrie automobile : Dans les moteurs à hautes performances, en particulier dans les systèmes d'échappement et les turbocompresseurs, les joints métal-métal sont choisis pour leur durabilité et leur capacité à maintenir l'étanchéité à des températures élevées qui dégraderaient les options élastomères.

- Pétrole et gaz : Pour les applications impliquant des pressions et des températures élevées, telles que les outils de fond de puits et les équipements de tête de puits, les joints métal-métal offrent la solidité et la résistance à la corrosion nécessaires pour garantir la sécurité et l'efficacité des opérations.

- Production d'électricité : Les joints des centrales électriques, y compris les réacteurs nucléaires et les turbines à gaz, doivent résister à des milieux agressifs et à des températures élevées. Les joints métal-métal sont souvent le premier choix en raison de leur robustesse et de leur longue durée de vie dans des conditions aussi exigeantes.

- Traitement chimique : Les joints métal-métal conviennent aux applications d'étanchéité impliquant des produits chimiques et des solvants corrosifs qui compromettraient l'intégrité des joints élastomères. Ils sont capables de résister à une large gamme de produits chimiques sans dégradation significative.

Applications des joints élastomères

- Systèmes de refroidissement automobile : Les joints élastomères sont couramment utilisés dans les applications automobiles où ils offrent souplesse et capacité d'étanchéité à des températures modérées, comme dans les pompes à eau et les tuyaux de radiateur.

- Systèmes de chauffage, de ventilation et de climatisation : Pour les systèmes de chauffage et de refroidissement résidentiels et commerciaux, les joints élastomères offrent la flexibilité et la résistance chimique nécessaires pour s'adapter aux fluctuations de température et prévenir les fuites de réfrigérant.

- Transformation des aliments et des boissons : Dans les industries où l'hygiène et la propreté sont essentielles, les joints en élastomère sont privilégiés en raison de leur conformité aux normes alimentaires et de leur capacité à résister aux processus de nettoyage et de stérilisation sans perdre leurs propriétés d'étanchéité.

- Fabrication de produits pharmaceutiques : L'industrie pharmaceutique exige des scellés capables de conserver leur intégrité au cours de cycles de stérilisation rigoureux. Les joints en élastomère sont utilisés dans des applications où un haut degré de propreté et de non-réactivité est essentiel.

- Applications industrielles générales : Les joints élastomères sont polyvalents et peuvent être utilisés dans une variété d'applications moins extrêmes, y compris les systèmes pneumatiques et hydrauliques, où ils assurent une étanchéité efficace à des températures et des pressions plus basses.