Matériau du corps de vanne - Choix entre l'acier inoxydable 304 et 316

Figure 1 : Valve en acier inoxydable

Lors du choix du matériau de logement d'une valve, il est essentiel de comprendre les distinctions entre l'acier inoxydable 304 (numéro d'acier EN 1.4301) et l'acier inoxydable 316 (numéro d'acier EN 1.4401, 1.4436). La décision entre les deux dépend généralement des besoins en résistance à la corrosion de l'application. Cet article explore les caractéristiques de chaque type d'acier, les critères de sélection entre eux et les méthodes pour déterminer lequel est approprié pour une valve en acier inoxydable.

Table des matières

- Qu'est-ce que l'acier inoxydable ?

- Types d'acier inoxydable

- Acier inoxydable 304 vs 316

- Autres facteurs

- Vannes en acier inoxydable

- FAQ

Consultez notre sélection en ligne de vannes en acier inoxydable !

Qu'est-ce que l'acier inoxydable ?

L'acier est généralement constitué de fer et de carbone. L'acier inoxydable, quant à lui, englobe divers mélanges d'acier contenant au moins 10,5 % de chrome en poids. Ces mélanges sont principalement conçus pour résister à la corrosion ou à l'oxydation, qui se produit lorsque les métaux réagissent avec l'oxygène (dans l'air ou dans l'eau) et forment de la rouille. Les aciers inoxydables sont recyclables à 100 %.

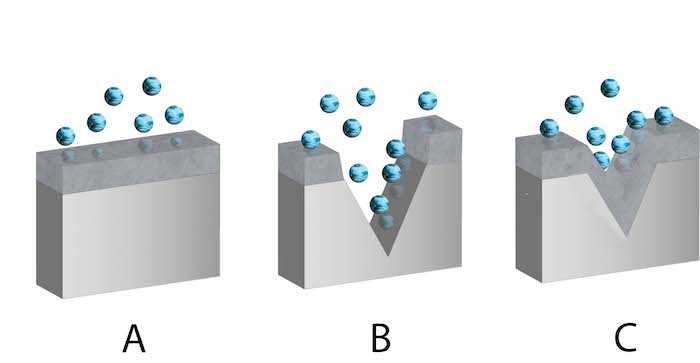

Lorsque le chrome (Cr), un métal durable, entre en contact avec l'eau ou l'air, il subit une réaction chimique avec l'oxygène. Dans l'acier inoxydable, l'oxyde de chrome forme un film mince et stable à la surface (figure 2 étiquetée A), protégeant le métal de la corrosion en limitant l'exposition à l'oxygène. Ce processus de résistance à la corrosion est connu sous le nom de passivation. Le film protecteur peut s'auto-réparer (figure 2 étiquetée C) s'il est rayé ou perturbé (figure 2 étiquetée B).

Figure 2 : Acier inoxydable avec un film de surface en oxyde de chrome. Oxyde de chrome intact (A), oxyde de chrome endommagé (B) et oxyde de chrome auto-reformé (C). Les sphères bleues représentent l'oxygène.

Types d'acier inoxydable

La variation des rapports entre les différents éléments a donné naissance à de nombreux types d'acier inoxydable. Outre le chrome, d'autres éléments d'alliage sont ajoutés à l'acier inoxydable, par exemple le molybdène, le nickel et le titane. Ces éléments améliorent la formabilité, la solidité et la résistance chimique de l'acier inoxydable.

L'acier inoxydable austénitique est la famille d'acier inoxydable la plus répandue. Il est obtenu par alliage de nickel, ce qui lui confère une excellente aptitude au formage et à la soudure. Les aciers inoxydables 304 et 316 font partie de cette famille.

Acier inoxydable 304 vs 316

Lors de la sélection d'une nuance spécifique d'acier inoxydable pour une application donnée, le premier et principal critère est la résistance à la corrosion. D'autres propriétés mécaniques ou physiques peuvent également devoir être prises en compte pour satisfaire aux performances de service.

Figure 3 : Extrémité d'un tuyau en acier inoxydable 304 estampillée pour indiquer la qualité de l'acier.

Résistance à la corrosion

L'acier inoxydable 304 (numéro d'acier EN 1.4301) et l'acier inoxydable 316 (numéro d'acier EN 1.4401, 1.4436) ont des propriétés physiques et mécaniques très similaires, mais leur principale différence réside dans leur résistance à la corrosion dans différents environnements :

-

Acier inoxydable 304

- Contient 18% de chrome et 8% de nickel

- Choix rentable en l'absence de fortes concentrations de chlorure.

-

Acier inoxydable 316

- Contient 16 % de chrome, 10 % de nickel et 2 % de molybdène.

- Le molybdène ajouté offre une plus grande résistance à la corrosion aux acides et aux piqûres localisées causées par les solutions de chlorure telles que l'eau de mer et les sels de déglaçage.

La résistance à la corrosion de l'acier inoxydable dans des solutions acides ou basiques dépend du type et de la concentration de l'acide ou de la base, ainsi que de la température de la solution.

Figure 4 : Un raccord en té en acier inoxydable 316 estampillé pour indiquer sa qualité d'acier.

Résistance à la corrosion des acides

| Type d'acier inoxydable | Résistance aux acides |

| Acier inoxydable 304 |

|

| Acier inoxydable 316 |

|

Tableau 1 : Résistance aux acides de l'acier inoxydable 304 et 316

Résistance à la corrosion des bases

| Type d'acier inoxydable | Résistance aux bases |

| Acier inoxydable 304 |

|

| Acier inoxydable 316 |

|

Tableau 2 : Acier inoxydable 304 vs 316 résistance aux bases

Autres facteurs

Comme indiqué dans la section précédente sur la résistance à la corrosion, la plupart des autres propriétés de l'acier inoxydable 304 et 316 sont similaires. La compréhension des propriétés suivantes peut aider à sélectionner l'acier inoxydable adéquat, mais il n'est pas nécessaire de s'y attarder, sauf si l'application a des exigences très précises :

- Propriétés mécaniques : 304 et 316 ont une résistance à la traction, une limite d'élasticité et un allongement similaires. Le 316 a une résistance et une ténacité légèrement supérieures grâce au molybdène.

- Coût : Le 304 est moins cher que le 316 en raison de l'absence de molybdène. La réduction des coûts peut être importante pour les matériaux ou les projets de grande envergure.

- Résistance à la chaleur : La résistance à la chaleur de 316 est légèrement supérieure à celle de 304.

- Fabrication et formabilité : Le 304 est légèrement plus facile à travailler que le 316 lors de la fabrication, du soudage et du formage.

- Poids : Le 316 est légèrement plus dense que le 304 en raison du molybdène.

Vannes en acier inoxydable

Les vannes en acier inoxydable sont largement utilisées, principalement en raison de leur résistance à la corrosion. Toutes choses étant égales par ailleurs, les soupapes 304 et 316 présentent une différence négligeable en termes de température et de pression. Le numéro estampillé sur le corps de la soupape permet de déterminer s'il s'agit d'une soupape 304 ou 316, semblable aux objets des figures 3 et 4. Le tableau suivant décrit les facteurs à prendre en compte lors du choix entre les vannes en acier inoxydable 304 et en acier inoxydable 316.

| Propriété | Vanne en acier inoxydable 304 | Vanne en acier inoxydable 316 |

| Résistance à la corrosion | Bonne résistance mais inférieure à 316 | Supérieur au 316 grâce à l'ajout de molybdène |

| Applications | Agroalimentaire, traitement de l'eau, plomberie générale et autres applications nécessitant une résistance modérée à la corrosion | Environnements marins, traitement chimique, industries pharmaceutiques et autres applications exigeant une résistance élevée à la corrosion. |

| Coût | Moins cher | Plus cher |

Tableau 3 : Choix entre les vannes en acier inoxydable 304 et en acier inoxydable 316

FAQ

Comment faire la différence entre l'acier inoxydable 304 et l'acier inoxydable 316 ?

À moins d'être estampillé, le seul moyen de faire la différence entre ces deux types d'acier inoxydable est de les tester chimiquement. Il n'y a pas de marqueurs visuels ou de propriétés mécaniques qui permettent de les différencier facilement.

Comment choisir entre l'acier inoxydable 304 et l'acier inoxydable 316 ?

Le choix entre ces deux types d'acier inoxydable se résume généralement à comprendre le degré de résistance à la corrosion nécessaire. L'acier inoxydable 316 présente une résistance supérieure à la corrosion, mais il est également plus cher.