Qu'est-ce qu'un filtre pneumatique ?

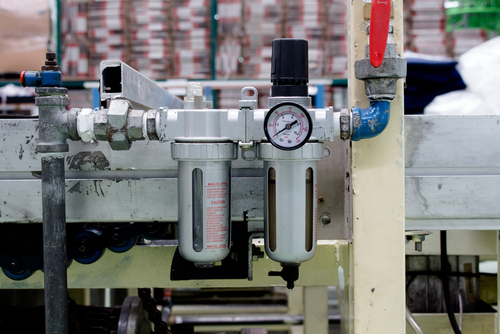

Figure 1 : Un filtre pneumatique

Lors de la production d'air comprimé, des contaminants tels que l'humidité et l'huile pénètrent dans le système. Sans filtre pneumatique, les industries qui exigent un haut degré d'hygiène, comme les producteurs d'aliments industriels, risquent d'avoir un excès de contaminants dans leur processus. Cet article traite des filtres pneumatiques, de leur fonctionnement et de la manière dont les applications pneumatiques utilisent les filtres pneumatiques pour maintenir la propreté de l'air comprimé.

Table des matières

- Conception et fonctionnement des filtres pneumatiques

- Installation et entretien des filtres pneumatiques

- Élimination de l'eau d'un système d'air comprimé

- FAQ

Consultez notre sélection en ligne de filtres, régulateurs et lubrificateurs !

Conception et fonctionnement des filtres pneumatiques

Figure 2 : Un filtre pneumatique

Les filtres pneumatiques peuvent être des unités individuelles ou faire partie d'une unité plus complexe, telle qu'un filtre, un régulateur et un lubrificateur (FRL). L'efficacité d'un filtre dépend de la taille des particules qu'il peut piéger. Les filtres capables de piéger des particules de 40 à 60 microns conviennent à la plupart des applications industrielles. Des filtres qui retiennent les particules de 5 à 25 microns sont couramment disponibles. Il est à noter que plus le composant du filtre est fin, plus la perte de charge à travers le filtre à air est importante.

Les spécifications des filtres pneumatiques varient d'un fabricant à l'autre, mais les éléments de filtre pneumatique suivants sont typiques :

- Le corps : Les corps des filtres à air peuvent être en aluminium, en PA 66, en zinc moulé sous pression et en acier inoxydable. Cette variété permet aux filtres à air pneumatiques de fonctionner dans une plus large gamme d'applications. Pour en savoir plus, consultez notre guide sur la résistance aux produits chimiques.

- Bol : Le condensat de l'air s'accumule dans la cuvette. Les bols sont généralement en polycarbonate. Toutefois, des cuves en acier inoxydable sont disponibles pour des pressions supérieures à 10,5 bar (152 psi) ou des températures supérieures à 50 °C (122 °F).

- Disque tourbillon : L'air comprimé qui pénètre dans la cuve du filtre frappe d'abord le disque de turbulence. Ce disque provoque un mouvement circulaire de l'air. Ce mouvement crée une force centrifuge qui sépare le condensat de l'air comprimé. Le condensat se dépose au fond de la cuvette.

- Déflecteur : Un déflecteur situé au bas de l'élément filtrant crée une zone silencieuse au fond du bol. Cela évite que l'air circulant n'absorbe le condensat qui s'accumule au fond de la cuvette.

-

Élément filtrant : L'élément filtrant élimine les particules et l'huile de l'air comprimé. Les éléments filtrants typiques des filtres pneumatiques sont le bronze fritté et le papier de résine.

- Bronze fritté : Le frittage consiste à utiliser une température et une pression élevées pour combiner des matériaux en poudre en une seule masse. Cela se fait sans porter le matériau à son point de fusion. Lors de la création d'un filtre, le filtre en bronze obtenu est poreux et non nettoyable.

- Papier résine : Le papier saturé de résine capture les particules solides lorsque l'air comprimé passe à travers le filtre. Ces filtres peuvent être nettoyés en les brossant ou en les faisant passer dans le sens inverse.

- Couvercle conique : Le couvercle conique entourant l'entrée de l'élément filtrant empêche l'air de circuler directement à travers le filtre pneumatique sans que le condensat et les grosses particules ne tombent d'abord.

Lisez notre article sur l'huile pour outils pneum atiques pour en savoir plus sur les différents types d'huile utilisés dans les outils pneumatiques.

Installation et entretien des filtres pneumatiques

Figure 3 : Un filtre pneumatique installé dans un système

L'installation d'un filtre pneumatique en ligne est simple. Il peut se trouver n'importe où en amont d'un composant qui ne peut pas supporter un excès d'humidité ou des particules trop grosses. Installer un filtre pneumatique en tant qu'unité unique ou connecté à un régulateur, un lubrificateur ou les deux. Lors de l'installation, la cuve du filtre à air doit être orientée vers le bas.

L'entretien des filtres pneumatiques peut être réduit au minimum si un sécheur d'air est raccordé au refoulement du compresseur d'air. Un dessiccateur d'air refroidit rapidement l'air comprimé pour condenser l'humidité en gouttes plus grosses. Un séchoir classique est doté d'un matériau déshydratant qui retient l'humidité condensée. Le sécheur chauffe ensuite rapidement ce qui reste pour le transformer en air comprimé.

L'entretien régulier du filtre à air consiste à vidanger la cuve et à remplacer ou retirer l'élément filtrant.

- Egoutter le bol : Le fond de la cuve du filtre pneumatique est muni d'un bouchon amovible permettant d'évacuer l'humidité recueillie. La plupart des filtres à air ont une section transparente du bol qui permet à l'utilisateur de déterminer la quantité d'humidité accumulée au fond.

- Remplacement ou nettoyage du filtre : Un filtre poreux, tel qu'un filtre en bronze fritté, doit être remplacé car il finit par se colmater. Il est possible de nettoyer un filtre en papier saturé de résine.

Élimination de l'eau d'un système d'air comprimé

L'eau peut endommager considérablement les outils pneumatiques et contaminer les processus qui utilisent l'air comprimé. Elle peut entraîner l'écaillage de la peinture, le développement de moisissures à l'intérieur de l'équipement et l'augmentation du taux d'humidité du produit final, ce qui rend le travail résultant très médiocre ou dangereux.

Le processus d'élimination de l'eau suit une série d'étapes. Plusieurs filtres pneumatiques en série peuvent éliminer l'humidité à différents stades de la compression et de la distribution. La plupart des systèmes sont dotés d'un filtre juste après que l'air a été refroidi en dessous des températures ambiantes. Il capte environ 70 % de l'humidité contenue dans l'air comprimé lorsqu'il est sous forme liquide. Cela permet aux appareils de collecter les particules solides, telles que la poussière et le pollen, qui peuvent être coincées dans l'eau.

Un pré-filtre élimine l'eau et les solides jusqu'à trois microns. C'est le filtre initial et obligatoire pour tous les équipements pneumatiques. En outre, l'utilisation du filtre permet à l'organisation de respecter la norme ISO8573-1 relative à la qualité de l'air de classe 3. Les filtres en aval capturent les particules et l'humidité restantes après le premier filtre.

Élimination de l'huile d'un système d'air comprimé

L'huile est aussi destructrice que l'humidité dans les systèmes pneumatiques. L'ajout d'huile à diverses pièces pour les lubrifier entraîne le rejet d'une partie de l'huile dans l'air ambiant. Dans certaines applications, l'huile peut devenir un résidu sur le produit final, entraînant la dégradation du matériau constitutif ou collant aux composants ou aux pièces du système.

L'élimination de l'huile de l'air comprimé s'effectue également par étapes, divers filtres éliminant les particules d'huile des systèmes de compression et de distribution d'air. Les pré-filtres peuvent éliminer une grande quantité d'huile dans la phase initiale, tandis qu'un filtre à huile pneumatique adsorbant élimine le reste.

Filtres coalescents pneumatiques

Les filtres coalescents pneumatiques éliminent les huiles et les vapeurs d'air au fur et à mesure que l'air pénètre dans le système. Cependant, ils peuvent également être utilisés sur l'air condensé plus tard dans le système. Les filtres coalescents pneumatiques peuvent éliminer des particules de 0,3 à 0,6 microns. Ils y parviennent en utilisant un tapis grossier avec des fibres très fines qui sont suffisamment petites pour capter les particules fines. Les particules sont acheminées vers une zone calme et évacuées manuellement ou automatiquement.

L'air pénètre par la gauche dans le séparateur de liquide, où un bol est équipé d'un élément filtrant. L'élément élimine les particules de l'air avant qu'il ne soit évacué à l'autre extrémité. Ces particules d'huile et d'eau s'accumulent alors juste derrière le déflecteur pour être vidangées. Le déflecteur retient le fluide et le dirige le long d'une trajectoire spécifique.

FAQ

Peut-on laver les éléments filtrants pneumatiques ?

Cela dépend du type de filtre pneumatique. Le lavage des composants des filtres les rend moins efficaces dans l'élimination des particules. Dans les applications industrielles, de nouveaux éléments remplacent ces éléments pour plus d'efficacité.

Systèmes de drainage manuels ou automatiques ?

Les systèmes manuels sont idéaux pour les petits systèmes pneumatiques utilisant un faible volume d'air. Les systèmes de drainage automatique sont essentiels dans les applications industrielles.

Pouvez-vous atteindre une pureté de l'air de 100 % ?

Certaines particules présentes dans l'air sont trop petites pour être filtrées. Cependant, la plupart des systèmes de filtres à air pneumatiques atteignent une pureté de l'air supérieure à 99,8 % grâce à un système de dispositifs primaires et secondaires.