Types, utilisation et fonctions des lubrifiants

Figure 1 : L'huile comme agent lubrifiant

Les lubrifiants sont des substances généralement utilisées pour réduire la friction entre les pièces en contact. Selon le type, les lubrifiants remplissent également d'autres fonctions telles que la régulation thermique, la transmission de puissance, l'étanchéité à la poussière ou à la saleté, ainsi que la réduction de l'oxydation et la prévention de la corrosion. Les lubrifiants se présentent généralement sous forme liquide ou semi-solide, mais ils peuvent exister sous différentes formes. En voici quelques exemples :

- Solide : Graphite, disulfure de molybdène, polytétrafluroéthylène

- Semi-solide : Graisse

- Liquide : Eau, huiles naturelles ou synthétiques

- Gazeux : Air

Ces lubrifiants sont largement utilisés dans les secteurs de l'automobile, de l'aérospatiale, de la construction, de la chimie ou du textile pour assurer le bon fonctionnement de leurs machines et équipements.

Remarque : Actuellement, nous ne vendons pas de lubrifiants.

Table des matières

- Pourquoi les lubrifiants sont-ils importants ?

- Les fonctions des lubrifiants

- Types de lubrifiants

- Additifs

Pourquoi les lubrifiants sont-ils importants ?

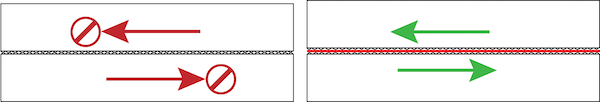

Le mouvement de deux surfaces peut créer une résistance due au frottement (figure 1 gauche). Cela peut entraîner l'usure des machines. Dans les applications automobiles ou manufacturières, les lubrifiants facilitent le mouvement ininterrompu entre les pièces des machines. Il le fait en réduisant la résistance mécanique entre les surfaces des matériaux. Lorsque le lubrifiant est appliqué sur les surfaces des matériaux, il crée un film mince et amortit les rugosités microscopiques de la surface pour faciliter le glissement des matériaux avec moins de résistance (figure 1 à droite). Les lubrifiants liquides sont particulièrement utiles dans ce cas, car ils peuvent prendre n'importe quelle forme pour lisser la surface irrégulière et réduire la friction.

Figure 2 : Mécanisme de friction : L'image de gauche montre deux surfaces rugueuses présentant une forte friction, ce qui crée une résistance. L'image de droite montre comment l'ajout de lubrifiant crée une fine pellicule qui facilite le glissement des matériaux.

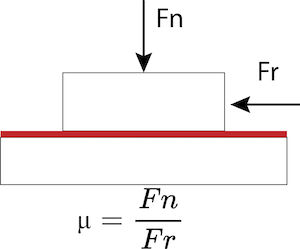

L'importance du frottement peut être calculée à l'aide de la formule suivante Coefficient de frottement, où :

- μ = coefficient de frottement statique (μs) ou cinétique (μk)

- Fn = Force normale appliquée

- Fr = Force de frottement

Figure 3 : Il s'agit d'un système tribologique, où Fn est la force appliquée aux surfaces de glissement, Fr est la force de frottement (mouvement), et la ligne rouge indique l'ajout de lubrifiant qui réduit le coefficient de frottement cinétique.

Le frottement peut être divisé en frottement de glissement, frottement de pivotement, frottement de roulement et frottement de résistance au roulement. La détermination du frottement est une étape importante dans toute opération mécanique. Pour en savoir plus, consultez notre série d'articles en trois parties sur la tribologie.

Les fonctions des lubrifiants

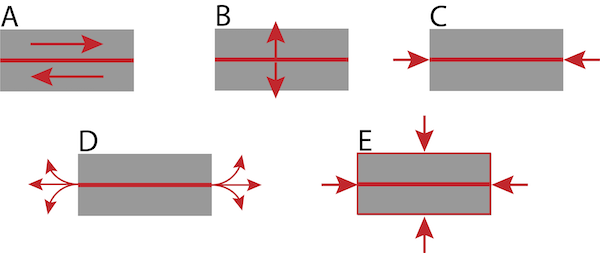

Figure 4 : Fonctions du lubrifiant : lubrification (A), séparation (B), étanchéité (C), transfert de chaleur (D), protection (E)

Malgré ce que leur nom suggère, les lubrifiants ont bien plus d'avantages que la simple lubrification et sont responsables de l'allongement de la durée de vie des composants des machines. Les avantages sont les suivants :

- Lubrification (A) : Pour les surfaces en contact les unes avec les autres, des lubrifiants tels que la graisse et l'huile peuvent être utilisés pour réduire le frottement et prévenir l'usure.

- Efficacité énergétique (B) : L'utilisation de lubrifiants appropriés réduit la friction, minimise l'usure et maximise les performances. Il est donc possible de réduire la consommation d'énergie et de minimiser l'utilisation des ressources.

- Étanchéité aux contaminants (C) : Les lubrifiants créent une fine pellicule à la surface du matériau, ce qui crée une barrière entre le composant interne du matériau et l'environnement externe. En outre, les éventuels contaminants sont transportés vers le réservoir ou le filtre à l'aide de lubrifiants où ils peuvent être éliminés.

- Réduction/contrôle de la chaleur (D) : Le lubrifiant réduit le frottement entre les pièces, réduisant ainsi la production de chaleur. Cependant, en cas de production de chaleur, le lubrifiant peut l'absorber et la transférer avec l'aide de lubrifiants fluides.

- Prévention de la corrosion (E) : Le revêtement de surface fourni par les lubrifiants empêche la possibilité d'oxydation ou de corrosion du métal. En savoir plus sur la prévention de la corrosion dans notre article sur les mesures anticorrosion pour les vannes.

Types de lubrifiants

Figure 5 : Huile utilisée comme lubrifiant sur un roulement

En fonction de l'application, un type de lubrifiant sera plus efficace qu'un autre. Pour les frottements intenses et les applications à grande vitesse, les lubrifiants à base d'huile sont généralement le meilleur choix. Cependant, les composants qui subissent de lourdes charges, ou qui sont positionnés ou se déplacent verticalement, nécessitent généralement une graisse. La graisse reste en place et constitue une barrière plus durable entre les composants, tels que les roulements de roue, les écrous, les boulons, etc. Lisez notre article sur les roulements pour en savoir plus sur tous les aspects de la lubrification des roulements.

Huiles

L'huile est le lubrifiant le plus couramment utilisé dans les usines de fabrication. Il est utilisé pour des applications avec des engrenages, des charnières, des roulements, etc. Ils sont adaptés aux températures élevées et aux applications à grande vitesse. Pour prévenir l'oxydation et la corrosion, il est possible d'utiliser des additifs tels que des antioxydants ou des inhibiteurs de rouille avec l'huile de base afin d'améliorer ses propriétés. L'huile de base est l'ingrédient principal présent dans la plupart des lubrifiants. Pour faciliter la sélection, les huiles de base sont divisées en plusieurs types :

| Huile de base | Densité [à 20°C (g/ml)] | Point de réglage [°C] | Point d'éclair [°C] |

|---|---|---|---|

| Huiles minérales | 0.9 | De -40 à -10 | < 250 |

| Hydrocarbures synthétiques | 0.85 | De -50 à -30 | < 200 |

| Huiles d'ester | 0.9 | De -70 à -35 | 200 à 270 |

| Huiles de polyglycol | 0,9 à 1,1 | De -55 à -20 | 150 à 300 |

| Huiles de silicone | 0,9 à 1,05 | De -80 à -30 | 150 à 350 |

Viscosité de l'huile

La viscosité est un paramètre important dans le choix de l'huile. Il s'agit de la nature de l'écoulement de l'huile à une température donnée. Voici quelques enseignements généraux qui s'appliquent à l'attribut visqueux de l'huile :

- L'augmentation de la température diminue la viscosité de l'huile et vice versa.

- Faible viscosité pour de faibles contraintes de pression et des vitesses de glissement élevées.

- Viscosité élevée pour des contraintes de pression élevées, des vitesses de glissement faibles et des températures élevées.

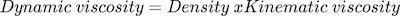

Pour déterminer la viscosité de votre huile, il est nécessaire de comprendre les deux catégories de viscosité : la viscosité dynamique et la viscosité cinématique. La viscosité dynamique est la mesure de la résistance du fluide à l'écoulement, tandis que la viscosité cinématique est la mesure de la vitesse d'écoulement du fluide. Mathématiquement, cela peut se traduire par

Figure 6 : Calcul de la viscosité dynamique

En outre, les huiles industrielles sont divisées en plusieurs grades de viscosité selon la norme ISO. Ces catégories et leur valeur respective sont présentées dans le tableau ci-dessous.

| Viscosité cinématique ISO | Viscosité [à 40°C] [mm²/s] |

|---|---|

| 15 | 13.5 – 16.5 |

| 22 | 19.8 – 24.2 |

| 32 | 28.8 – 35.2 |

| 46 | 41.4 – 50.6 |

| 68 | 61.2 – 74.8 |

| 100 | 90 – 110 |

| 150 | 135 – 165 |

| 220 | 198 – 242 |

| 320 | 288 – 352 |

| 460 | 414 – 506 |

| 680 | 612 – 748 |

| 1000 | 900 – 1000 |

| 1500 | 1350 – 1650 |

Malgré le type d'huile de base et le degré de viscosité de l'huile, la manière dont vous l'appliquez joue un rôle important. L'huile appliquée après une préparation adéquate de la surface empêche la poussière de s'incruster. Il est également déconseillé d'utiliser de l'huile sur les surfaces mouillées, car l'eau peut réduire l'adhérence de l'huile et l'éliminer de la pièce au fil du temps.

Graisses

Figure 7 : Application de graisse à l'aide d'un pistolet à graisse.

La graisse est un mélange d'huile, d'épaississant (savon) et de lubrifiants supplémentaires (comme le téflon). Le mélange de ces composants donne à la graisse une texture, une épaisseur et une viscosité différentes. Cependant, il présente des propriétés lubrifiantes similaires à celles de l'huile. Il est utilisé dans les applications où les huiles ne peuvent pas être utilisées ou lorsque l'attribut de refroidissement de l'huile n'est pas nécessaire. La graisse offre une excellente protection contre l'usure et assure une excellente étanchéité aux particules étrangères. Il peut souvent être utilisé avec des engrenages, des roulements, des broches, des chaînes, des tringleries, etc.

L'épaississant assure la consistance et favorise les performances de la graisse. Les types d'épaississeurs et leurs spécifications sont indiqués ci-dessous :

| Épaississant (savon) | Température de fonctionnement [°C], huile minérale | Température de fonctionnement [°C], Syntheseol | Point de goutte [°C] | Résistance à l'eau | Capacité de charge |

|---|---|---|---|---|---|

| Calcium | -30 à 50 | N/A | < 100 | ++ | + |

| Lithium | -35 à 120 | -60 à 160 | 170 à 200 | + | - |

| Complexe Al | De -30 à 140 | -60 à 160 | >230 | + | - |

| Complexe Ba- | -25 à 140 | -60 à 160 | >220 | ++ | ++ |

| Complexe Ca | De -30 à 140 | -60 à 160 | >190 | ++ | ++ |

| Complexe Li- | -40 à 140 | -60 à 160 | >220 | + | - |

| Bentonitee | -40 à 140 | De -60 à 180 | N/A | + | - |

| Polycarbamide | -30 à 160 | -40 à 160 | 250 | + | - |

Consistance de la graisse

La constance est un attribut déterminant dans l'évaluation de la force de la graisse. Elle est fortement influencée par la viscosité de l'huile de base et la quantité d'épaississant utilisée. Le choix de la bonne consistance est important dans l'application de lubrification car les graisses molles peuvent s'éloigner de la zone d'application tandis que les graisses dures ne peuvent pas se déplacer correctement, ce qui réduit l'efficacité de la lubrification.

Pâtes

La pâte a une fonction similaire à celle de la graisse. Cependant, il est constitué d'un mélange plus important de lubrifiants solides, ce qui lui confère sa texture épaisse. L'effet combiné de l'huile de base, des épaississants (inclus ou non) et d'un lubrifiant solide tel que le PTFE protège contre l'usure par frottement. L'ajout de différents lubrifiants solides permet d'utiliser la pâte dans différents types d'applications.

| Type | Température maximale de fonctionnement [°C] |

|---|---|

| PTFE | < 300 |

| MoS₂ (disulfure de molybdène) | < 450 |

| Aluminium | < 1100 |

| Cuivre | < 1100 |

| "Céramique "oxyde | < 1400 |

| Graphite | < 600 |

Le PTFE et le MoS₂ sont deux lubrifiants solides largement utilisés. Le PTFE offre une bonne capacité de charge et peut supporter une forte résistance à la compression. Il présente un faible coefficient de frottement. Le MoS₂ présente un coefficient de frottement nominal. Cependant, il offre une excellente capacité d'absorption de la pression et une bonne résistance à l'usure.

La plupart des pâtes sont fiables en ce qui concerne la protection contre la corrosion et la lubrification dans les applications à haute pression et à haute température. Le plus souvent, les pâtes sont utilisées comme lubrifiants pour les écrous, les boulons ou les roues dentées.

Lubrifiants secs

Figure 8 : Poudre de MoS2 d'une grande pureté

Le lubrifiant sec convient lorsque l'huile ou la graisse ne peuvent pas être utilisées à des fins de lubrification dans des conditions de fonctionnement extrêmes telles que le vide, un environnement corrosif ou des températures extrêmes. Ils peuvent être classés en lubrifiants solides sous forme de poudre, en films de glissement ou en revêtements liés et sont généralement disponibles sous forme de spray. Ils peuvent également être mélangés avec de l'eau, de l'alcool ou d'autres solvants. Ces lubrifiants secs peuvent être appliqués de trois manières principales :

- Immersion : Convient pour les lots d'éléments de fixation ou d'autres composants de petits diamètres.

- Pulvérisation : Le plus souvent utilisé ; le processus d'application peut être entravé par des coudes internes ou des diamètres plus petits.

- Brûlage : Peu utilisé ; l'application manuelle est nécessaire.

Une fois le lubrifiant appliqué selon l'une ou l'autre de ces méthodes, on le laisse s'évaporer, ce qui finit par laisser une fine pellicule de lubrifiant sur la surface métallique. Les particules de lubrifiants secs comme le graphite peuvent être extrêmement glissantes, ce qui signifie que la poussière ou la saleté ne sont pas facilement attirées et ne se fixent pas à la surface. Outre le graphite, le PTFE et le MoS₂ sont également couramment utilisés comme particules solides dans le lubrifiant sec.

Additifs

Figure 9 : Graphite

Les additifs sont un ajout important à l'huile de base pour améliorer les propriétés des lubrifiants. Il s'agit de composés chimiques organiques ou inorganiques qui sont généralement mélangés à raison de <1 à 35 % du volume d'huile. La plupart des applications industrielles incluent les types d'additifs suivants dans l'huile afin d'améliorer les performances et de résoudre leurs problèmes :

- Antioxydant : Pour empêcher l'oxygène de décomposer le lubrifiant et de provoquer une oxydation.

- Pression extrême : Augmenter la capacité du lubrifiant à supporter la charge, par exemple dans les engrenages et les roulements.

- Désémulsifiant : Améliorer la capacité des lubrifiants à retenir l'eau.

- Démoussage : Pour aider à la décomposition des bulles de mousse.

- Renforçateurs de film : Améliorer la capacité du film lubrifiant à s'attacher à la surface.

- Amélioration de la viscosité : Améliorer la viscosité du lubrifiant à haute température.

- Point d'écoulement : Pour diminuer la température du point d'écoulement du lubrifiant par temps froid. Le point d'écoulement d'une huile est mesuré selon la norme DIN ISO 3016. Elle se situe à quelques degrés en dessous de la température de fonctionnement la plus basse recommandée.