Maintenance des vérins pneumatiques

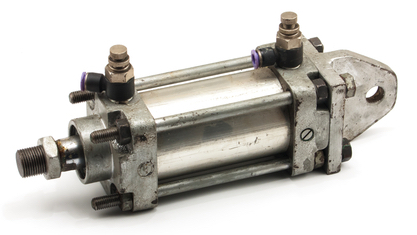

Figure 1 : Entretien nécessaire du cylindre pneumatique

Les vérins pneumatiques convertissent l'air comprimé en mouvement linéaire. Bien que ces cylindres soient généralement fiables, ils peuvent s'user et s'endommager au fil du temps, entraînant une baisse des performances, voire une défaillance. Un entretien approprié, comprenant des inspections et des réparations régulières, peut aider à prévenir ces problèmes et à prolonger la durée de vie du cylindre. Cet article examine certains des symptômes d'un cylindre défectueux, les causes de la défaillance et les étapes de la réparation ou du remplacement d'un cylindre endommagé. Pour plus d'informations sur la conception et le fonctionnement des vérins pneumatiques, lisez notre article sur les vérins pneumatiques.

Table des matières

- Symptômes d'un cylindre pneumatique défectueux

- Causes typiques de défaillance des vérins pneumatiques

- Réparation de cylindres pneumatiques

- Liste de contrôle pour l'entretien préventif des vérins pneumatiques

- Remplacement d'un cylindre pneumatique

- FAQ

Voir notre sélection en ligne de vérins pneumatiques

Symptômes d'un cylindre pneumatique défectueux

Un système pneumatique peut rencontrer toute une série de problèmes ; il est essentiel d'identifier les indicateurs communs qui nécessitent une réparation du cylindre pneumatique.

- Actionnement lent : Un actionnement lent ou une panne totale sont des signes évidents d'un problème avec le cylindre pneumatique. La surveillance constante de la pression d'actionnement est essentielle pour éviter une défaillance complète du système.

- Une pression plus élevée est nécessaire pour l'actionnement : Généralement, un vérin pneumatique nécessitant une pression supérieure à la normale pour être actionné est dû à des conduites de commande sous-dimensionnées ou à un étrangleur de dosage défectueux qui entraîne une pression de commande pilote insuffisante.

- Sifflements : Un sifflement provenant du cylindre d'air indique une fuite du système causée par un joint de tige endommagé, une tige usée ou un piston endommagé. Cette fuite peut entraîner une perte de pression et nuire aux performances du cylindre.

- Démarrage intermittent : La surcharge des vérins pneumatiques provoque des tensions et une friction plus élevée dans les joints, ce qui entraîne des démarrages intermittents ou la flexion ou la rupture des extrémités des tiges. En outre, les systèmes contenant des dispositifs d'absorption d'énergie ou des mécanismes de contrôle de la vitesse peuvent subir des pics de pression qui dépassent les pressions de fonctionnement normales, entraînant la rupture de l'actionneur.

- Impulsion de charge : On parle de pulsation de charge lorsque la charge provoque des fluctuations de pression dans la conduite d'alimentation en air du vérin. Ces fluctuations de pression peuvent entraîner des problèmes dans les systèmes pneumatiques, tels qu'une réduction de la précision, des temps de cycle plus lents et une usure accrue des composants. Le fonctionnement régulier et silencieux du cylindre est typique, et toute pulsation de la charge suggère la nécessité d'une réparation.

- Usure prématurée ou corrosion : La corrosion visible ou l'usure prématurée du corps du cylindre ou des embouts est le résultat d'une exposition à des conditions environnementales difficiles telles qu'une humidité élevée, la chaleur ou des produits chimiques, qui peuvent provoquer de la rouille, de l'érosion ou des piqûres, compromettant l'intégrité structurelle du cylindre et conduisant finalement à une défaillance.

Causes typiques de défaillance des vérins pneumatiques

Chargement latéral

La charge latérale dans un vérin pneumatique fait référence à l'application de forces ou de charges externes sur la tige du piston du vérin, qui ne sont pas alignées avec l'axe du vérin. Lorsqu'un cylindre pneumatique est conçu, il est destiné à supporter des charges dans une direction spécifique le long de son axe, qui est généralement aligné avec la tige du piston du cylindre. Cependant, si une charge est appliquée au vérin dans une direction qui n'est pas alignée avec l'axe du vérin, cela peut entraîner une usure plus rapide du vérin, voire un dysfonctionnement. Elle peut entraîner des problèmes tels qu'une usure inégale ou accélérée des tiges de piston et des paliers, une défaillance des joints et un rainurage du tube du cylindre (un type de dommage qui se produit sur la surface intérieure du tube du cylindre en raison de la présence de particules étrangères, de substances corrosives ou d'humidité dans l'alimentation en air comprimé). Le chargement latéral est généralement dû à une mauvaise installation du cylindre dans le système d'exploitation, et des réparations rapides sont nécessaires pour éviter d'autres dommages.

Lubrification insuffisante

Pour éviter tout problème avec un cylindre pneumatique, il est essentiel de maintenir une lubrification adéquate. Sans une lubrification complète et constante, les joints du cylindre s'assèchent et finissent par céder, ce qui constitue une cause potentielle de défaillance.

Contamination

Les contaminants tels que les particules, l'huile, l'eau et d'autres substances peuvent bloquer les pièces de fonctionnement du cylindre, réduisant ainsi sa fonctionnalité et risquant de provoquer une panne totale du système. Ces contaminants peuvent facilement pénétrer dans le cylindre par l'intermédiaire de l'environnement de travail ou de l'alimentation en air pneumatique, ce qui peut avoir des conséquences catastrophiques.

Problèmes de synchronisation

Un système comportant plus d'un cylindre pneumatique nécessite une synchronisation parfaite de chaque composant pour fonctionner efficacement. Pour maintenir la synchronisation, diverses pratiques et méthodes doivent être mises en œuvre, et un suivi et une gestion minutieux sont nécessaires. Si les cylindres pneumatiques se désynchronisent, la machine cesse de fonctionner correctement et l'ensemble du système peut tomber en panne.

Dépassement des limites opérationnelles

Lorsque le vérin pneumatique est utilisé en dehors de la plage de performance optimale prévue, il est soumis à des charges excessives qui sollicitent ses composants internes, ce qui entraîne des performances médiocres et une défaillance prématurée. Les contrôles et l'entretien préventifs peuvent aider à fonctionner selon les paramètres corrects et à éviter ce problème.

Réparation de cylindres pneumatiques

- Mettez l'alimentation électrique hors tension : Avant de commencer toute réparation ou tout entretien sur un système pneumatique, assurez-vous que l'alimentation électrique est coupée et que tout l'air comprimé restant est libéré. L'air comprimé dans le système peut être dangereux et augmenter le risque d'accident.

- Vérifier que le tube, le cylindre et le joint de la tige ne sont pas rouillés ou endommagés : La tige du cylindre, le tube et le joint de la tige sont les éléments les plus susceptibles d'être endommagés ou rouillés. Il convient donc d'inspecter minutieusement ces composants pour détecter tout signe de détérioration, comme des fissures visibles, de la corrosion ou des dommages au niveau du joint d'étanchéité. Remplacer l'ensemble du cylindre et des pièces de montage si les dommages sont importants. Veillez également à ce qu'aucune poussière ne s'accumule sur la surface extérieure du cylindre d'air ou du support de montage. Si les dommages sont mineurs, il peut être possible de réparer ou de remplacer les composants endommagés, tels que le joint ou la tige.

-

Lubrification : Vérifiez les instructions du fabricant pour savoir si le cylindre pneumatique a besoin d'être lubrifié. Dans certains cas, des conditions environnementales extrêmes, telles qu'une chaleur élevée ou une exposition à des produits chimiques, peuvent nécessiter une lubrification fréquente pour éviter d'endommager l'équipement. Toutefois, si la lubrification n'est pas nécessaire, il est préférable de ne pas l'utiliser.

- Lors de l'inspection du cylindre et de ses composants, vérifiez que les joints sont bien lubrifiés. Appliquer des paquets de graisse sur les joints s'ils ne sont pas suffisamment lubrifiés.

- En général, les composants suivants du cylindre pneumatique doivent être lubrifiés :

- Joints de tubes

- Joint de tige

- La rainure du joint de piston

- La surface de la tige de piston

- La surface extérieure du piston

- Surface intérieure du tube

- Les surfaces extérieures et intérieures du joint de piston

-

Réparation des joints de cylindre : Les joints sont des composants essentiels des vérins pneumatiques qui peuvent se fissurer ou fuir avec le temps, ce qui nécessite leur remplacement. Lors du remplacement des joints, il est essentiel de suivre les étapes suivantes pour garantir un remplacement sûr et efficace :

- Maintenez fermement le couvercle du tube à l'aide d'un étau, puis desserrez et retirez le couvercle de la tige à l'aide d'une clé.

- Démontez le cylindre avec précaution, en retirant toutes les pièces et en les nettoyant de toute trace de graisse à l'aide d'un chiffon propre.

- Remplacer les joints par des nouveaux, en veillant à les installer correctement.

- Remontez le cylindre en veillant à ce que le couvercle du tube soit légèrement plus serré.

Liste de contrôle pour l'entretien préventif des vérins pneumatiques

L'usure d'un cylindre pneumatique est inévitable. Néanmoins, l'adoption de quelques mesures simples peut contribuer à prévenir un échec précoce, et leur mise en œuvre cohérente et correcte peut faire gagner du temps et de l'argent.

- Installation correcte : L'installation correcte du cylindre prolonge considérablement sa durée de vie. L'utilisation d'outils inadéquats lors de l'installation peut avoir un impact négatif sur la fonctionnalité et la durée de vie du système. Il est essentiel de s'assurer que les fixations sont correctement serrées pour installer correctement les barres d'accouplement.

- Filtres : Comme indiqué par le fabricant, le remplacement régulier des filtres permet de protéger le cylindre des contaminants susceptibles de l'endommager.

- Raccords : Il est essentiel de vérifier l'absence de rouille ou d'usure sur les raccords, car de nombreux contaminants peuvent s'infiltrer dans le cylindre pneumatique à partir de raccords contaminés.

Remplacement d'un cylindre pneumatique

Même avec un programme d'entretien régulier des vérins pneumatiques, il arrive que des pièces tombent en panne et doivent être réparées ou remplacées.

- Les pièces de rechange pour vérins pneumatiques, telles que les pistons, les corps de vérins, les joints, les embouts et le matériel de montage, peuvent être achetées auprès du fabricant et remplacées par les pièces usagées afin de garantir des performances optimales.

- Les vérins pneumatiques conçus selon les normes ISO peuvent être remplacés par n'importe quelle marque de vérin conforme à la même norme. Cela permet aux utilisateurs de choisir un vérin pneumatique en fonction du coût et de la disponibilité. Lisez nos articles sur les normes ISO 15552,ISO 6432 et ISO 21287 pour plus de détails sur les caractéristiques de conception des vérins pneumatiques pour les différentes normes ISO.

- Plusieurs marques proposent des kits de réparation pour les cylindres ; stockez-les et effectuez les réparations le plus rapidement possible. Dans certains cas, les vérins pneumatiques peuvent être personnalisés, et un vérin conçu sur mesure peut offrir les meilleures performances.

Cependant, si le cylindre est très endommagé, il est probablement temps de remplacer l'appareil plutôt que de le faire réparer. Si les problèmes se répètent, il se peut que le vérin pneumatique ne soit pas adapté à l'application.

FAQ

Peut-on réparer un cylindre pneumatique ?

Les vérins pneumatiques peuvent souvent être réparés si les dommages ne sont pas graves. Toutefois, si le cylindre est gravement endommagé, il peut être impossible de le réparer et il peut être nécessaire de le remplacer.

Comment savoir si mon vérin pneumatique est défectueux ?

Un actionnement lent, de la corrosion, des impulsions de charge et un démarrage intermittent sont autant de signes qui indiquent que le vérin pneumatique peut être défectueux.