Explication de l'électrovanne de régulation proportionnelle

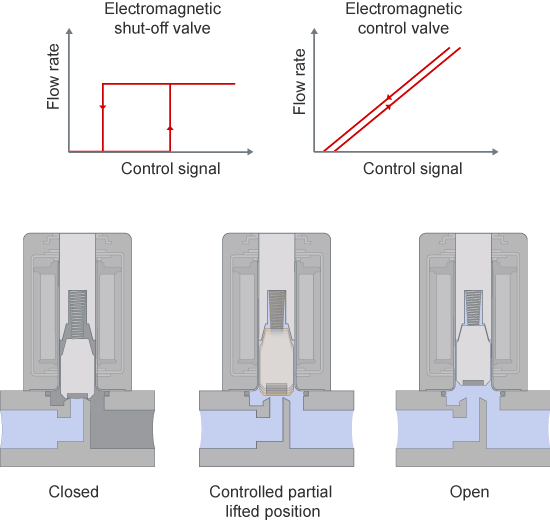

Figure 1 : Électrovanne de commande proportionnelle

Une vanne de régulation à solénoïde proportionnelle est un dispositif conçu pour gérer le débit d'un fluide en ajustant la taille du passage à travers lequel le fluide s'écoule, en utilisant un restricteur. En régulant le débit, cette vanne influence les paramètres clés du processus au sein d'un système, tels que le niveau, la pression et la température. De plus, elle peut également affecter d'autres paramètres comme le poids, l'épaisseur, l'humidité, la densité, le pH, la couleur et la viscosité.

Dans une vanne de régulation automatique, le limiteur est dirigé par un signal provenant d'un contrôleur appelé actionneur. Une électrovanne à commande proportionnelle utilise un solénoïde comme actionneur pour le positionnement variable de la vanne.

Consultez notre sélection d'électrovannes proportionnelles !

Principe de fonctionnement

Le fonctionnement d'une électrovanne proportionnelle standard à 2 voies à commande directe est très similaire à celui d'une électrovanne à commande directe, à la différence près que la première fonctionne selon une gamme de positionnements de la vanne, tandis que la seconde n'offre que deux états de commutation (c'est-à-dire marche/arrêt), figure 2. Dans une électrovanne proportionnelle à commande directe, le plongeur est le limiteur.

Figure 2 : Principe de fonctionnement des électrovannes de contrôle à action directe

En principe, il est possible de contrôler proportionnellement le plongeur à l'aide d'une tension continue variable, mais dans la pratique, le frottement statique sur les points de guidage du plongeur réduit la sensibilité de la vanne, ce qui entraîne des effets d'hystérésis plus importants (phénomène dans lequel la valeur d'une propriété physique est décalée par rapport aux changements de l'effet qui la provoque). Pour éviter les frottements statiques, le signal d'entrée normal peut être converti en un signal de tension modulé en largeur d'impulsion (PWM) à l'aide d'une électronique de commande spéciale.

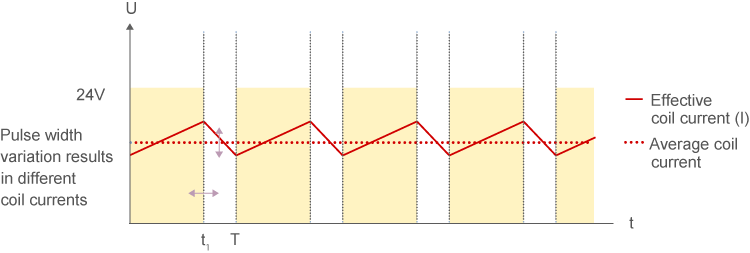

La modulation de la largeur d'impulsion (MLI) est une technique souvent utilisée pour contrôler la puissance fournie aux appareils électriques. La valeur moyenne de la tension (et du courant) envoyée au solénoïde est contrôlée en activant et désactivant rapidement l'interrupteur d'alimentation (figure 3). Ce type de contrôle entraîne le plongeur dans une oscillation très rapide mais de faible amplitude. L'oscillation place le plongeur dans un état d'équilibre qui maintient son frottement de glissement constant. Le mouvement d'oscillation du plongeur n'a aucun effet sur le comportement du fluide.

Plus l'interrupteur est activé longtemps par rapport aux périodes d'arrêt, plus la puissance totale fournie au solénoïde est élevée. Le terme "rapport cyclique" décrit la proportion du temps de marche, t1, par rapport à la durée du cycle, T. Un rapport cyclique faible correspond à une faible puissance, car l'alimentation est coupée pendant la majeure partie du temps. Le rapport cyclique est exprimé en pourcentage, 100 % correspondant à une activation totale.

Figure 3 : Signal de commande PWM

Dans une électrovanne normalement fermée, lorsque la bobine n'est pas alimentée en courant, le ressort pousse le plongeur vers le bas jusqu'à la position de fermeture complète, ce qui maintient la vanne fermée. L'application d'un courant à la bobine génère un champ magnétique qui déplace le plongeur vers le haut contre le ressort de rappel. À un taux d'utilisation de 100 %, le solénoïde est entièrement alimenté et la vanne est maintenue ouverte. Les cycles de service entre 0 et 100 % modifient proportionnellement le débit de la vanne. Par exemple, un rapport cyclique de 50 % envoyé au solénoïde déplace le ressort et le plongeur à 50 % de la plage de fonctionnement.

Critères de sélection

Dans les applications à débit continu, le choix de la taille appropriée de la vanne est beaucoup plus important que pour les vannes tout ou rien. Avec un réglage d'orifice élevé, la soupape peut déjà atteindre le débit maximum avec une très petite ouverture (course). La course restante est alors inutile, ce qui nuit à la résolution et à la qualité générale du contrôle de la vanne. En revanche, si la taille de l'orifice est trop petite, la vanne n'atteindra pas le débit maximum. Il est recommandé que la perte de charge sur la soupape soit d'environ 30 % de la perte de charge totale dans le système.

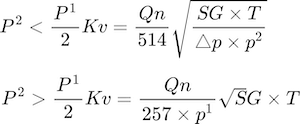

Pour un fonctionnement correct et précis de la commande, les électrovannes de commande doivent être configurées et sélectionnées en fonction de leur fonction spécifique. Les paramètres les plus importants pour la sélection d'une électrovanne de régulation sont la valeur kV (donnée en m3/h) et la plage de pression de l'application. Plus l'orifice de la soupape est bas ou plus la bobine est puissante, plus la pression que la soupape peut couper est élevée. La valeur de kV la plus élevée nécessaire est calculée sur la base des formules de dimensionnement de la figure 4.

Figure 4 : où :

QN= Débit normal [m3/h]

Kv = Facteur hydraulique

T = Température du gaz à l'entrée [K]

p1 = Pression d'entrée [bar]

p2 = Outlet Pressure [bar]

dp = pression différentielle [bar]

SG = Gravité spécifique (Air = 1)

En fonction de la valeur kV calculée et de la plage de pression de l'application prévue, il est possible de déterminer le type de soupape approprié et l'orifice requis. Veuillez noter que les kV de la vanne doivent être supérieurs aux kV de l'application, idéalement d'environ 10 %.

Les autres critères de sélection à prendre en compte sont la pression maximale de fonctionnement, le fluide, la consommation d'énergie, la compatibilité des matériaux, le temps de réponse, la température du fluide, la tension de fonctionnement et la connexion au port, pour n'en citer que quelques-uns. Pour plus d'informations sur ces critères de sélection, veuillez vous référer à cet article ou à la fiche technique du fabricant du produit concerné.

Applications typiques

Voici quelques applications courantes de l'électrovanne de contrôle proportionnelle.

- Contrôle du brûleur/de la flamme : Deux gaz doivent être contrôlés dans un système de contrôle de brûleur ; tous deux sont dans un rapport désiré l'un par rapport à l'autre. Le rapport entre le gaz de combustion et le gaz oxydant, par exemple l'air ou l'oxygène, est déterminé par la flamme requise pour le processus concerné.

- Contrôle de niveau avec pressurisation (contrôle de la pression d'écoulement) : Le contrôle de la pression atmosphérique est un type possible de contrôle de niveau. Par l'intermédiaire de deux électrovannes, un contrôleur PID fournit suffisamment d'air ou d'azote pour qu'il y ait toujours la même pression qui s'exerce sur le fluide et qui change lorsque la pression du fluide baisse en raison de l'élimination d'une partie du fluide.

- Mélange d'eau froide et d'eau chaude : Un capteur de température Pt100 mesure la température de l'eau mélangée. Le régulateur de température amène cette température à la valeur de référence donnée en commandant deux électrovannes de contrôle en conséquence.

- Contrôle de la température : Une électrovanne de commande peut régler l'alimentation en eau froide d'un échangeur de chaleur en fonction de la température mesurée de l'eau de traitement. Si cette valeur est supérieure à la valeur de référence, il faut augmenter la quantité d'eau froide. Si elle est inférieure à la valeur de référence, le refroidissement doit être moins important. Un circuit de chauffage fonctionne de la même manière.

-

Contrôle du débit : Une électrovanne de contrôle peut être utilisée directement comme vanne de contrôle, pour un contrôle direct du débit, par exemple.

Contrôle de l'actionneur (contrôle de la pression statique) : Deux électrovannes de commande peuvent contrôler l'air pour l'entraînement pneumatique (vanne à piston, cylindre, etc.). Un contrôleur PID détermine laquelle des deux vannes doit s'ouvrir. L'électronique de commande règle l'entraînement via les électrovannes de commande de manière à ce que la valeur du processus corresponde au point de consigne donné. - Ejecteurs/contrôle de la pression : Une électrovanne peut contrôler le débit du gaz propulseur. Une plus grande quantité de gaz propulseur crée une plus grande puissance d'aspiration et un vide plus profond dans la conduite d'aspiration. Le contrôleur règle la vanne en fonction de la pression du vide.