Défaillance et dépannage de la soupape de décharge de pression

Figure 1 : Soupape de sécurité sur la ligne de refoulement d'un compresseur à gaz.

Dans l'industrie manufacturière, les soupapes de sûreté et les soupapes de sécurité peuvent parfois tomber en panne. En cas de défaillance, la soupape libère la pression avant que le système n'atteigne la pression maximale ou provoque des fuites et des cliquetis. Le dépannage de la vanne et du système pour trouver la cause des problèmes est une pratique sûre. Cet article explore les causes de la défaillance d'une soupape de sûreté dans un système et explique comment tester la soupape pour la réparer ou la remplacer.

Table des matières

- Défaillance des soupapes de sûreté

- Test d'une soupape de décharge ou de sécurité

- Quelle est la fréquence des essais d'une soupape de surpression ?

- FAQ

Consultez notre sélection en ligne de soupapes de sécurité et de décharge !

Défaillance des soupapes de sûreté

Les soupapes de décharge et les soupapes de sécurité sont essentielles pour maintenir les systèmes hydrauliques et pneumatiques en dessous de la pression de consigne. En fonction de l'installation, ils peuvent soit

- Réduire la pression aval à un niveau constant chaque fois qu'elle dépasse un seuil.

- Maintenir des pressions soutenues en aval ou en amont de la vanne

- Réduire les pics ou les impulsions de pression pour protéger les équipements installés en aval

Une soupape de sûreté correctement entretenue peut durer jusqu'à trente ans. Cependant, la soupape de décharge peut se rompre avec le temps. Il est essentiel de reconnaître les signes pour résoudre le problème rapidement et assurer la sécurité de l'installation. Il existe de nombreux signes de défaillance des soupapes de sûreté à surveiller lors du dépannage du système.

Le système ne peut pas atteindre une certaine pression

Un système qui ne peut pas atteindre la pression prévue peut être le signe d'une défaillance de la soupape de décharge qui peut entraîner un ralentissement de la production. Le contrôle de la soupape de décharge peut aider à déterminer le problème, et il est possible de le résoudre dans certains cas.

- Mauvais calibrage : Si la soupape de décharge a été calibrée à une pression incorrecte, elle peut libérer le fluide prématurément. Cela peut se produire lorsque des modifications sont apportées à la conception de l'installation et que la soupape de décharge n'est pas recalibrée en fonction de la nouvelle pression de fonctionnement normale du système. Ajustez la pression de réglage de la soupape pour résoudre ce problème.

- L'usure : Si la soupape de décharge est correctement calibrée et que tous les autres aspects du système fonctionnent de manière optimale, il est temps de remplacer la soupape de décharge. La valve peut être endommagée après des années de service, et la saleté et la poussière de l'environnement peuvent empêcher la valve de se fermer complètement. Cela provoque souvent un cliquetis dans les soupapes de sûreté, où la soupape s'ouvre et se ferme rapidement, ce qui l'empêche de fonctionner correctement.

La pression du système est supérieure à la pression maximale

Si la pression du système dépasse la pression maximale, une soupape de sûreté ou une soupape de sécurité doit s'ouvrir pour évacuer la pression supplémentaire, afin de préserver la sécurité de l'installation et de l'équipement. Toutefois, si la soupape de décharge ne s'ouvre pas lorsque la pression du système dépasse la pression maximale réglée, il y a probablement un problème avec la soupape. Assurez-vous que la soupape est calibrée à la pression de consigne correcte et examinez soigneusement l'installation pour déterminer la cause de l'excès de pression. Les contaminants tels que la saleté, la poussière et la corrosion peuvent entraîner le blocage de la vanne. Remplacer la soupape de sûreté si l'accumulation excessive ne peut être nettoyée. Lisez notre article sur l'installation d'une soupape de sûreté pour plus d'informations sur le remplacement et l'installation d'une nouvelle soupape de sûreté.

Fuite de la soupape de surpression

Une valve peut fuir pour de multiples raisons :

- Pas complètement fermé : Les environnements industriels poussiéreux peuvent laisser des débris dans la soupape de sûreté, l'empêchant de se fermer complètement, ce qui entraîne des fuites.

- Dommages : Les températures extrêmes et l'usure peuvent détériorer la soupape de sûreté, causant des dommages (comme un ressort cassé) au fil du temps. Cela affecte leur capacité à se fermer correctement, ce qui provoque des fuites.

- Mauvaise taille : Une vanne mal dimensionnée ne fonctionne pas correctement et présente souvent des fuites. Lisez notre article sur le dimensionnement des soupapes de sûreté pour plus d'informations sur le choix et le dimensionnement de ces soupapes.

Pour réparer une soupape de sécurité qui fuit :

- Arrêter le système en cas de fuite de la soupape de décharge.

- Déterminer la cause de la fuite en examinant soigneusement les canalisations et la vanne. Il est difficile de dépanner une soupape de sûreté qui fuit, car les causes potentielles sont multiples. Effectuer des tests d'étanchéité en ligne de qualité (voir plus loin) pour déterminer la cause première de la fuite.

- Pour la réparation initiale de la soupape de sécurité, serrer ou remplacer les boulons du chapeau et serrer les écrous du presse-étoupe. Veillez à respecter les directives du fabricant de la vanne.

- Si le robinet ne fonctionne pas correctement après la réparation initiale, effectuez des réparations supplémentaires si nécessaire. Si rien ne fonctionne, remplacez la valve.

Test d'une soupape de décharge ou de sécurité

Méthodes d'essai

Il existe trois types de méthodes d'essai pour tester une soupape de sûreté.

Essais au banc

Dans le cas d'un essai au banc, l'utilisateur doit arrêter complètement le système de l'installation et retirer toutes les soupapes de sûreté. Ces valves sont envoyées dans un laboratoire pour y être testées et réparées si nécessaire. Après réparation, les valves se réinstallent dans le système. L'essai sur banc est la méthode d'essai la plus complète ; les soupapes de sûreté à pression sont soumises à cette méthode d'essai lors de leur fabrication.

Tests en ligne

La procédure d'essai en ligne ne nécessite pas la dépose de vannes ni l'arrêt de l'installation. Un technicien qualifié peut tester les vannes du système pour calculer leurs points de consigne. Les tests en ligne sont populaires pour les inspections obligatoires régulières et fournissent des résultats précis en éliminant le besoin de temps d'arrêt. Cette méthode permet d'obtenir des rapports en temps réel et d'éliminer les dommages liés au transport.

Fonctionnement en place

Des essais manuels sur site sont possibles pour certaines soupapes de sûreté. Pour effectuer un test de fonctionnement en place, activer manuellement le levier de test sur la soupape de décharge. Ce test permet de s'assurer que la soupape peut s'ouvrir et se fermer de manière étanche, mais il ne permet pas de vérifier à quelle pression la soupape s'ouvre et se ferme. Il s'agit d'un test de base effectué tous les trimestres ou tous les semestres sur les soupapes de sûreté et qui garantit le fonctionnement le plus élémentaire des soupapes de sûreté.

Configuration du test

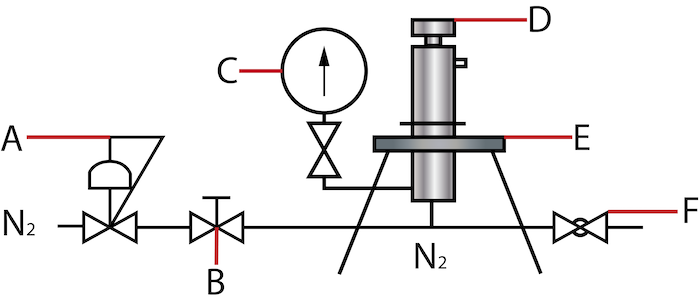

Figure 2 : Test d'une soupape de décharge : régulateur de pression (A), vanne à pointeau (B), manomètre (C), soupape de décharge (D), gabarit de test (E) et point de déclenchement (F).

La figure 2 illustre la procédure d'essai fonctionnel d'une soupape de sûreté. Avant de commencer l'expérience, vérifiez les fiches techniques de la soupape de décharge et assurez-vous que l'expérience est conforme aux directives du fabricant. Vérifiez également que la vanne est correctement calibrée à son point de consigne.

- Installez la soupape de décharge et les composants associés, comme le montre la figure 2.

- Raccorder la conduite de N2 à l'entrée du collecteur d'essai (le système connecté à la soupape de décharge).

- Régler la pression à l'aide d'un régulateur (figure 2 étiquetée A). Le robinet à pointeau (figure 2 étiquetée B) permet d'évacuer progressivement le fluide à mesure que la pression varie dans le régulateur.

- Augmentez progressivement la pression jusqu'à ce que la soupape de décharge (Figure 2 étiquetée D) s'ouvre. Un "Pop Test" teste la pression de tarage de la soupape de sûreté en comprimant la pression dans l'entrée de la soupape jusqu'à ce qu'elle s'ouvre. L'utilisateur compare la pression qui provoque l'ouverture de la soupape avec la pression de consigne de la soupape pour vérifier si la soupape s'ouvre à la pression de consigne ou non.

- Notez la valeur relevée sur le manomètre (figure 2 étiquetée C) et comparez-la à la pression de tarage de la soupape. Effectuer cette étape 2 ou 3 fois pour confirmation.

- Les critères d'acceptation de la soupape de sûreté dépendent de la question de savoir si la pression enregistrée se situe dans les valeurs de tolérance indiquées dans le tableau 1, conformément aux codes de l'ASME.

- Après l'essai de pression de réglage, effectuer l'essai d'étanchéité de la soupape de décharge. Ce test est effectué en maintenant la pression d'essai à 90 % de la pression réglée et en comptant le nombre de bulles produites par minute. La fuite d'air ou d'azote à travers le siège et le disque de la soupape de sûreté produit des bulles. L'API 527 fournit des critères d'acceptation pour le test d'étanchéité :

- Comptez le nombre de bulles produites en une minute.

- La valeur doit être nulle pour les soupapes de sûreté à siège souple et ne doit pas dépasser la valeur spécifiée dans le tableau 2 pour les soupapes à siège métallique.

- Si le test confirme que la fuite de la soupape de décharge n'est pas dans la limite de tolérance, il existe quelques moyens de dépanner et de résoudre la fuite.

- Il faut d'abord déterminer la cause de la fuite. Vérifier que la valve n'est pas endommagée mécaniquement, qu'elle n'est pas de taille incorrecte ou qu'elle n'est pas obstruée par des saletés ou des débris.

- Ensuite, il faut déterminer s'il faut réparer ou remplacer la valve. Par exemple, remplacez le robinet s'il est endommagé ou s'il n'est pas de la bonne taille. Réparer la vanne si elle peut être nettoyée et réglée pour fonctionner sans problème.

Une fois que la soupape de sûreté fonctionne correctement après avoir été réparée ou remplacée, il convient de mettre en place une routine d'entretien et de test réguliers. Une soupape de sûreté endommagée peut compromettre gravement la fonctionnalité d'une installation.

Note : Ne pas retirer le sceau du fabricant ni ajuster le réglage pendant les essais.

Tableau 1 : Code ASME indiquant les valeurs de tolérance par rapport à la pression de consigne

Code ASME section I | |

| Pression de consigne | Tolerance |

| 1,0 - 5,0 Kg/Cm2 G | ± 0,14 Kg/Cm2 G |

| 5,1 - 21,0 Kg/Cm2 G | ± 3% |

| 21,1 - 70,0 Kg/Cm2 G | ± 0,70 Kg/Cm2 G |

| > 70,0 Kg/Cm2 G | ± 1% |

Tableau 2 : Taux de fuite pour le test des vannes conformément à l'API 527

|

Régler la pression à 15,6 degrés Celsius (60 degrés Fahrenheit) MPA (psig) |

Diamètre de l'orifice < 18mm (0.7 in) Taux de fuite (bulles/min) |

Diamètre de l'orifice > 18mm (0.7 in) Taux de fuite (bulles/min) |

| 0.013 – 6.896 (15-1000) | 40 | 20 |

| 10.3 (1500) | 60 | 30 |

| 13.8 (2000) | 80 | 40 |

| 17.2 (2500) | 100 | 50 |

| 20.7 (3000) | 100 | 60 |

| 27.6 (4000) | 100 | 80 |

| 34.4 (5000) | 100 | 100 |

| 41.4 (6000) | 100 | 100 |

Quelle est la fréquence des essais d'une soupape de surpression ?

L'API 576 stipule qu'il faut tester la soupape de décharge aussi souvent que nécessaire pour maintenir le dispositif dans un état de fonctionnement satisfaisant. Cela signifie qu'il faut inspecter et tester la soupape conformément à un programme établi pour les soupapes fonctionnant en continu. La fréquence des tests requis dépend de l'application. Par exemple, tester plus fréquemment une soupape de sûreté installée dans un environnement corrosif et pollué qu'une soupape installée dans un environnement non corrosif. Parmi les conditions qui nécessitent des intervalles de temps plus courts pour les tests, on peut citer

- Vibrations

- Charges pulsées

- Faible différentiel entre la pression de réglage et la pression de service

Examinez également l'historique des tests effectués par la soupape. Tester la soupape moins souvent si elle réussit régulièrement le test. Pour les nouveaux procédés dont les conditions d'essai ne peuvent être prédites avec précision, l'inspection initiale doit être effectuée dès que possible après le début des opérations afin d'établir un intervalle d'essai approprié et sûr. Testez la soupape de sûreté après chaque incendie. Entretenir et remplacer le joint d'étanchéité de la valve si la valve s'ouvre brusquement.

FAQ

Une soupape de sûreté qui fuit est-elle dangereuse ?

Oui, les soupapes de sûreté qui fuient peuvent provoquer des surpressions entraînant des défaillances du système et des explosions. Diagnostiquer le problème et réparer ou remplacer la valve si nécessaire.

Comment réparer une soupape de sûreté qui fuit ?

Arrêtez le système, serrez ou remplacez les boulons du chapeau et serrez les écrous du presse-étoupe. Si la valve ne fonctionne toujours pas correctement, remplacez-la.

Pourquoi mon limiteur de pression grince-t-il ?

La vapeur et les autres fluides compressibles qui passent à travers la partie réductrice de pression de la soupape peuvent convertir l'énergie mécanique du fluide en énergie sonore, ce qui provoque un grincement.