Contrôleur d'électrovanne proportionnelle - Comment ils fonctionnent

Figure 1 : Contrôleur d'électrovanne proportionnelle Burkert 8611 (gauche) et 8605 (droite)

Un contrôleur d'électrovanne proportionnelle régule l'entrée électrique d'une électrovanne proportionnelle, assurant un contrôle précis, stable et variable du débit. La régulation du débit est le plus souvent utilisée pour contrôler la pression, le niveau et/ou la température. La position du plongeur d'une électrovanne proportionnelle peut être contrôlée sur une plage de positions de course en faisant varier la puissance fournie à la bobine du solénoïde. Les électrovannes proportionnelles sont souvent utilisées dans les domaines où un contrôle précis du débit et de la pression des fluides est nécessaire.

Achetez des électrovannes proportionnelles et des contrôleurs Burkert !

Table des matières

- Contrôleurs d'électrovanne proportionnelle Burkert

- Aperçu du 8611 vs 8605

- Qu'est-ce que la PWM ?

- Avantages des contrôleurs PWM Burkert

- Théorie du contrôle PI (proportionnel et intégral)

Contrôleurs d'électrovanne proportionnelle Burkert

Les contrôleurs Burkert 8611 et 8605 contrôlent les électrovannes proportionnelles Burkert, mais peuvent également contrôler les électrovannes PWM d'autres marques. Le 8605 est un contrôleur d'électrovanne proportionnelle dédié. Le 8611 est un contrôleur universel, capable de contrôler les électrovannes PWM et d'autres vannes et dispositifs de processus. Chaque contrôleur est équipé de fonctions de contrôle configurables pour assurer un contrôle de processus précis et fiable. De plus, plusieurs options de modèle sont disponibles pour répondre aux besoins des applications de contrôle de processus.

Aperçu du 8611 vs 8605

Tableau 1 : Aperçu des différences entre les contrôleurs d'électrovanne proportionnelle Burkert 8611 et 8605

|

|

||

| Type | 8605 | 8611 | |

| Fonction | Contrôle PWM numérique | Contrôleur PI numérique, contrôle continu 2 points, 3 points et Marche/Arrêt | |

| Versions | Fixation sur rail ou sur vanne | Fixation sur raccord, murale, sur rail, en armoire ou sur vanne | |

| Signaux |

- Point de consigne (0-5 V, 0-10 V, 0-20 mA, 4-20 mA) - Sortie PWM (80 Hz-6 kHz) |

- Point de consigne (0-10 V ou 4-20 mA) - Valeur réelle du processus (4-20 mA) - Entrée capteur (0-10 V, 4-20 mA, Pt 100 ou fréquence) par ex., pression, température ou débit - Signal de sortie de contrôle (4-20 mA ou PWM) - Entrée binaire - Sortie binaire - Sorties (signal continu, discontinu) |

|

| Tension de fonctionnement | 12-24 V CC | 24 V CC | |

| Consommation max. | 1 W (sans vanne) | 2 W (sans vanne) | |

| Sortie vanne | Max. 2 A (PWM) | Max. 1 A (PWM) | |

| Fonctions logicielles |

- Réglage de la vanne (fréquence, ouverture min./max.) - Coupure du point zéro - Compensation de température - Fonction de rampe - Téléchargement/chargement de paramétrage |

- Réglage du contrôleur - Réglage de la vanne (toutes les électrovannes proportionnelles Burkert stockées) - Réglage du capteur (tous les capteurs de débit Burkert stockés) - Configuration des signaux de commutation (binaires) - Mise à l'échelle des signaux de point de consigne et de valeur de processus - Réglage de la vanne et du capteur - Protection par code |

|

Qu'est-ce que la PWM ?

Les modèles 8611 et 8605 de Bürkert génèrent des signaux de modulation de largeur d'impulsion (PWM) pour contrôler les électrovannes proportionnelles. Le signal PWM est un signal pseudo-analogique fabriqué à partir d'un signal numérique qui est activé et désactivé.

La fréquence de commutation et le cycle de service définissent les caractéristiques de la PWM.

-

Fréquence de commutation : La fréquence de commutation détermine la rapidité avec laquelle un cycle entre l'activation et la désactivation est effectué.

- Une fréquence de commutation de 20 Hz correspondrait à 20 cycles par seconde.

-

Cycle de service : Le cycle de service représente le pourcentage du temps pendant lequel le signal est activé sur un cycle complet.

- Un cycle de service de 75 % signifie que la sortie du signal sera activée pendant 75 % du cycle.

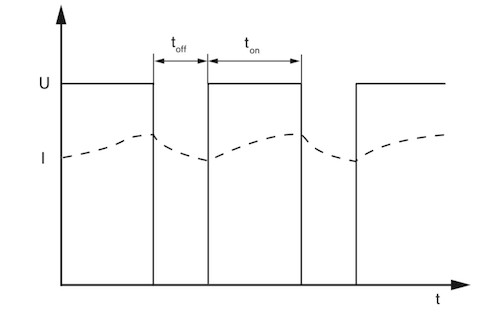

Sortie PWM

Bien que les impulsions de tension PWM vers la bobine soient carrées, le courant délivré à la bobine prend une forme d'onde en dents de scie en raison de l'inductance de la bobine et du cycle de service (Figure 2). Cette transformation se produit car la tension aux bornes d'une inductance est donnée par la formule

où (L) est l'inductance et di/dt est le taux de variation du courant. Lorsque la tension carrée est appliquée, le courant augmente et diminue de façon linéaire, créant un motif en dents de scie. Le résultat est une oscillation constante du plongeur dans un état d'équilibre, communément appelé dither. Le dither réduit le frottement statique et diminue l'hystérésis, où la position réelle du plongeur est en retard par rapport à la position commandée. Dans la Figure 2, le temps d'arrêt (toff) et le temps de marche (ton) sont déterminés par le cycle de service, et la tension nominale (U) est celle qui est fournie, créant la forme d'onde de courant résultante (I).

Figure 2 : Signal PWM : tension nominale (U) et courant résultant (I). toff et ton représentent les temps d'arrêt et de marche de la forme d'onde.

Optimisation de la réponse PWM

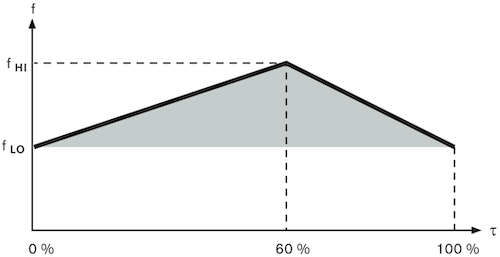

La sensibilité de la vanne et le mouvement de dither sont influencés par les propriétés de la bobine, la fréquence de commutation et le cycle de service. La réaction d'une électrovanne proportionnelle à un signal PWM est la plus sensible lorsqu'elle fonctionne dans une plage de fréquence de commutation spécifique (f) à un cycle de service optimal.

Le point où la vanne est la plus réactive est connu sous le nom de point de fonctionnement. Un exemple de point de fonctionnement est montré dans la Figure 3 à l'intersection de la fréquence supérieure et du cycle de service de 60 %. À ses limites de fréquence supérieure (fHI) et inférieure (fLO), la vanne réagira plus lentement à un signal PWM. Un exemple de la plage de fonctionnement idéale d'une vanne proportionnelle est montré dans la Figure 3.

Les fréquences limites, le cycle de service optimal et les propriétés de la bobine sont tous uniques et cruciaux pour un contrôle précis de toute vanne. Un dysfonctionnement de la vanne ou un bruit audible plus élevé peut résulter si une vanne est contrôlée avec des paramètres de fonctionnement incorrects.

Figure 3 : Paramètres de fonctionnement de la vanne proportionnelle. L'axe des x représente le cycle de service et l'axe des y représente la plage de fréquence de commutation.

Avantages des contrôleurs PWM Bürkert

L'avantage d'utiliser la série de vannes proportionnelles Bürkert avec leur contrôleur de solénoïde est que les fréquences de commutation correctes et les points de fonctionnement sont connus pour toutes les vannes. Bürkert a déterminé ces valeurs empiriquement pour chaque type de vanne.

Le 8611 mémorise les limites de fréquence de commutation de toutes les vannes Bürkert. Lors de la configuration du contrôleur, le type de vanne peut être saisi, et les paramètres de fonctionnement sont automatiquement chargés dans le schéma de contrôle sans configuration supplémentaire. Le 8605 inclut la plupart des fréquences en mémoire par défaut, cependant, certaines peuvent nécessiter une révision avant l'opération.

Tous les paramètres de fonctionnement des vannes proportionnelles Bürkert sont fournis par Bürkert. Lors de l'utilisation d'une électrovanne proportionnelle d'une autre marque avec un contrôleur Bürkert, les paramètres de fonctionnement doivent être saisis correctement pour une performance optimale.

Théorie du contrôle PI (proportionnel et intégral)

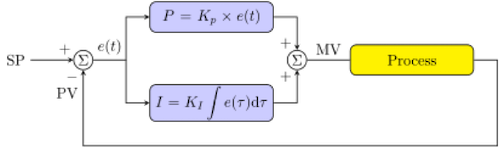

Une boucle de contrôle PI (Figure 4) est un système en boucle fermée qui ajuste une variable de contrôle (par exemple, la fréquence de commutation PWM) en relation avec le retour mesuré fourni par la variable de processus contrôlée (par exemple, la pression).

La boucle de contrôle PI utilise des paramètres connus sous le nom de termes proportionnel et intégral pour ajuster dynamiquement la variable de contrôle afin de réduire l'erreur. Le 8611 peut fonctionner sur un système en boucle fermée, tandis que le 8605 est uniquement en boucle ouverte.

Figure 4 : Diagramme en blocs de la boucle de contrôle PI

- SP : Point de consigne souhaité

- PV : Valeur mesurée du processus

- e(t) : Valeur d'erreur

- P : Paramètre proportionnel

- Kp : Constante de réglage proportionnelle

- I : Paramètre intégral

- KI : Constante de réglage intégrale

- MV : Variable mesurée (ou de contrôle)

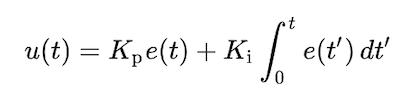

Calculs PI

Les paramètres proportionnel et intégral sont calculés en utilisant l'erreur du système. Le paramètre proportionnel est le produit d'un facteur de réglage et de la différence entre le point de consigne souhaité (c'est-à-dire le point de consigne de pression souhaité) et une valeur mesurée du processus (c'est-à-dire la pression réelle mesurée). Le paramètre intégral tient compte de l'erreur sur une période donnée.

Le produit d'un facteur de réglage et de la différence entre le point de consigne souhaité et une valeur mesurée du processus intégrée sur une période définie est utilisé pour définir le paramètre intégral. L'équation de la Figure 5 montre que la somme des paramètres proportionnel et intégral est utilisée pour déterminer la valeur de la variable de contrôle (u(t)).

Figure 5 : Formule de la variable de contrôle PI

Le but d'un algorithme de contrôle PI est de stabiliser et de réduire l'erreur du système au fil du temps en régulant avec précision une variable de contrôle. Cette méthode est largement utilisée dans les processus de contrôle des fluides. En théorie, l'algorithme est assez simple et relativement facile à mettre en œuvre dans de nombreuses applications.

Cependant, le contrôleur doit être correctement réglé avec les bons paramètres proportionnel et intégral. Sans un réglage approprié, la variable de contrôle peut réagir de manière excessive aux changements du système ou osciller autour du point de consigne souhaité.

Comme chaque processus est différent, chaque système utilisera des paramètres de réglage différents pour atteindre les performances souhaitées. Bien que plusieurs méthodes de réglage existent, il est plus courant d'ajuster manuellement chaque paramètre jusqu'à ce que la stabilité soit atteinte. La plupart des fabricants de systèmes de contrôle offriront des conseils pour les points de départ. Sans des entrées précises et des paramètres de réglage optimisés, la stabilité du contrôle sera compromise.

Les avantages d'un système de contrôle en boucle fermée tel qu'une boucle PI comprennent :

- Réduction de l'hystérésis par rapport au point de consigne

- Correction automatisée des erreurs de processus

- Augmentation de la stabilité du processus

FAQ

Qu'est-ce qu'un contrôleur d'électrovanne proportionnelle ?

Un contrôleur d'électrovanne proportionnelle régule l'entrée électrique des électrovannes, assurant un contrôle précis du débit, de la pression et de la température.

Comment fonctionne une vanne PWM ?

Une vanne PWM utilise la modulation de largeur d'impulsion pour contrôler le solénoïde, ajustant le débit en faisant varier le cycle de service du signal électrique.

Quel est le rôle d'un contrôleur de solénoïde dans les systèmes CVC ?

Un contrôleur de solénoïde dans les systèmes CVC gère avec précision le débit et la pression des fluides, optimisant le contrôle de la température et l'efficacité du système.

Pourquoi utiliser un contrôleur de vanne proportionnelle dans les systèmes hydrauliques ?

Un contrôleur de vanne proportionnelle offre un contrôle précis du débit et de la pression, améliorant les performances et l'efficacité des systèmes hydrauliques.